Un team di ricerca dedicato ha lavorato a stretto contatto con l’Oak Ridge National Laboratory (ORNL) per migliorare i test di controllo di qualità per le parti utilizzando il processo di stampa 3D BAAM su larga scala sviluppato dalla Cincinnati Incorporated.

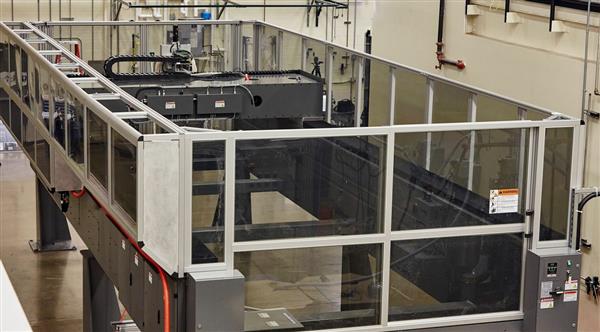

Il processo di stampa 3D BAAM, noto anche come Big Additive Manufacturing, è uno dei più grandi sistemi di stampa 3D per la produzione di parti basate su polimeri. La macchina è così grande, infatti, che Amy Peterson, un professore di ingegneria chimica del Worcester Polytechnic Institute (WPI) che sta lavorando alla ricerca sul controllo di qualità BAAM, è stato raffigurato all’interno della stampante 3D.

Supportata dai finanziamenti dell’ufficio di ricerca navale, Peterson e il suo team hanno analizzato il sistema di stampa 3D BAAM in termini di temperatura e tempo di stampa con l’obiettivo di produrre parti di alta qualità con prestazioni ottimali.

Supportata dai finanziamenti dell’ufficio di ricerca navale, Peterson e il suo team hanno analizzato il sistema di stampa 3D BAAM in termini di temperatura e tempo di stampa con l’obiettivo di produrre parti di alta qualità con prestazioni ottimali.

“Siamo interessati alle proprietà sartoriali e alla comprensione delle relazioni tra la diffusione del polimero intermedio, l’adesione dello strato intermedio e lo stress termico residuo”, ha commentato Peterson .

“Nell’ambito della produzione additiva, il mio gruppo ha studiato l’effetto delle condizioni di assemblaggio sulle proprietà fisiche e meccaniche risultanti utilizzando sia tecniche sperimentali che computazionali”, ha aggiunto.

Finora, la stampante BAAM 3D di ORNL ha prodotto componenti di grandi dimensioni come un telaio di un’auto sportiva e uno scafo di 9 metri di lunghezza per un veicolo sommergibile. Attraverso una continua ricerca, il team di Peterson mira a migliorare il modo in cui queste parti su larga scala sono in grado di gestire lo stress residuo (che può causare deformazioni e delaminazioni) trovando i gradienti di temperatura ottimali per l’adesione dello strato.

“Quello che speriamo di fare con le informazioni termiche è di migliorare l’affidabilità del processo per garantire che se si stamperà una struttura da 100 libbre, che non ci saranno deformazioni o delaminazioni tra gli strati”, il ricercatore ha spiegato.

“Le saldature tra gli strati sono la parte più debole di una stampa. Se applichi un carico che pensavi fosse appropriato e non avessi una buona saldatura tra gli strati, la tua parte fallirà “, ha aggiunto. “Essere in grado di produrre un pezzo unico, grande e complesso è davvero emozionante. È possibile ottenere notevoli risparmi di materiale, energia e tempo. ”

Nella produzione dello scafo sommergibile stampato in 3D per l’Office of Energy Efficiency and Renewable Energy e il Navy’s Disruptive Technology Lab, l’ORNL è stata in grado di ridurre significativamente i tempi ei costi di produzione per la parte.

“Il costo di uno scafo tradizionale varia da 600.000 a 800.000 dollari e in genere richiede 3-5 mesi per la produzione”, si legge in un rapporto dell’Ufficio dell’Efficienza Energetica e delle energie rinnovabili. “L’utilizzo di BAAM ha ridotto i costi di produzione dello scafo del 90% e abbreviato il tempo di produzione in pochi giorni, dando alla Marina l’opportunità di creare veicoli” on demand “risparmiando tempo, denaro ed energia.”

Poiché sul sistema di stampa 3D di BAAM vengono prodotte parti con prestazioni più elevate man mano che migliorano le tecniche di controllo della qualità, Peterson ritiene che il processo BAAM diventerà sempre più praticabile per la produzione su larga scala di piccoli lotti, specialmente per le strutture complesse.