Metodi di revisione dei ricercatori internazionali per la stampa 3D di sensori biomedici

I ricercatori di Cina e India si sono riuniti per rivedere l’attuale scena dei sensori stampati in 3D, per quanto riguarda la tecnologia utilizzata e le applicazioni e le industrie che sono state colpite. Gli autori Tao Han, Sudip Kundu, Anindya Nag e Yongzhao Xu hanno pubblicato le loro scoperte recentemente in ” Sensori stampati 3D per applicazioni biomediche: una revisione “.

Mentre la produzione di sensori ha continuato a progredire, gli ostacoli hanno prevalso e in molti modi hanno bloccato la produzione di sensori dal raggiungere il suo vero potenziale in molte applicazioni. Come sottolineano gli autori, i sensori ci circondano, ma molti sono limitati a causa dei costi legati alla produzione, alle sfide relative ai materiali (come il silicio, che pongono anche problemi alle basse frequenze) e ai problemi di temperatura. Ancora più importante, la maggior parte dei sensori non è biocompatibile, quindi anticipa il trampolino nell’arena medica.

Con l’avvento della stampa 3D, i sensori possono essere progettati in un processo più snello ed economico, con meno passaggi di produzione e meno ore di lavoro necessarie per creare prototipi accurati che possono essere realizzati digitalmente. I sensori stampati in 3D sono in genere molto più resistenti e anche più durevoli e hanno mostrato risultati promettenti per il monitoraggio della pressione arteriosa e della frequenza cardiaca, della respirazione, della temperatura, dell’attività cerebrale e altro ancora.

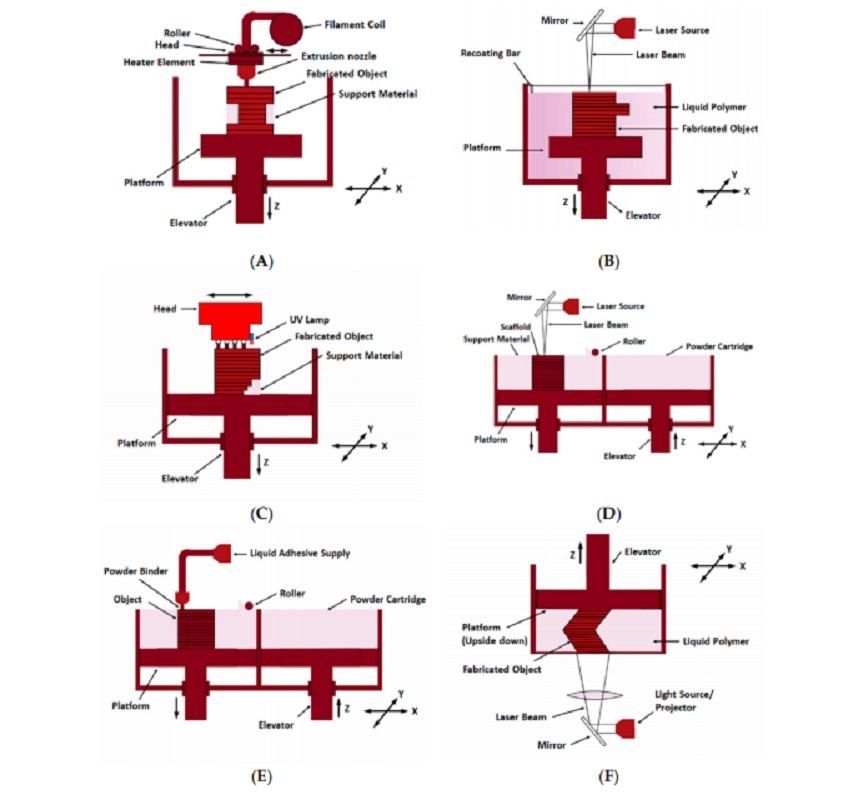

Attualmente, i seguenti processi sono stati utilizzati per rendere i sensori efficaci:

Fused deposition modeling (FDM)

Stereolitografia (SLA)

Processo Polyjet

Sinterizzazione laser selettiva (SLS)

Stampa 3D a getto d’inchiostro e DLP

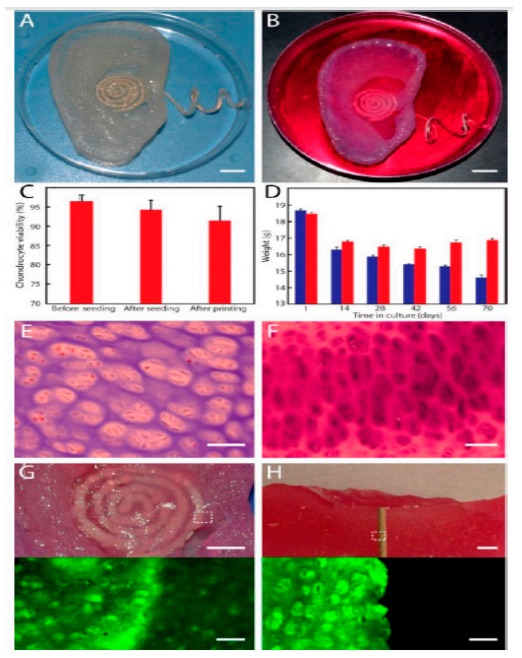

“Tra questi sei tipi, il tipo più comune è quello FDM, che è stato ampiamente utilizzato per sviluppare prototipi per scopi di rilevamento elettrochimico”, affermano i ricercatori. “Altri, come FDM, SLA e stampa a getto d’inchiostro, sono stati presi in considerazione per la realizzazione di prototipi poiché possono essere sviluppati con risoluzioni inferiori. I processi Polyjet e SLS sono principalmente utilizzati per formare sensori che vengono impiegati per applicazioni di coltura cellulare. “

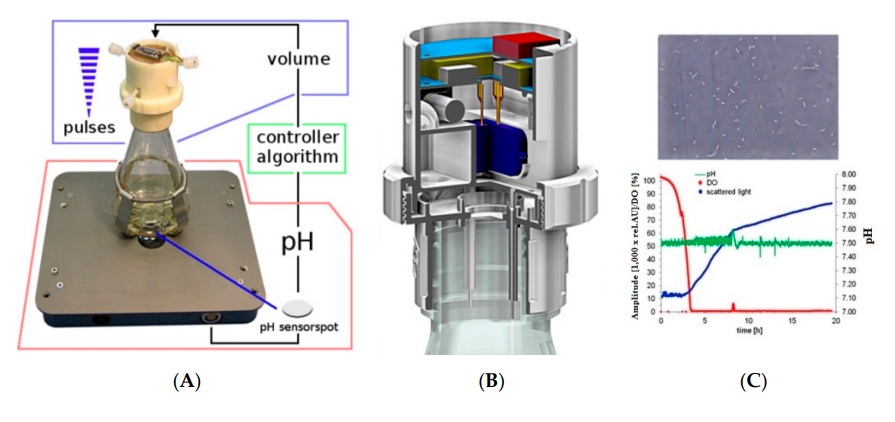

La stampa 3D FDM è stata popolare tra gli utenti per usi biomedici, con materiali AB e PLA, oltre a alternative come cere e nylon. Anche la bioprinting ha avuto successo, con i ricercatori che hanno notato una buona vitalità e sostenibilità delle cellule. Gli autori fanno notare, tuttavia, che gli svantaggi nell’utilizzo della stampa 3D FDM includono la mancanza di integrità della forma e perdite quando i materiali non sono “sintonizzati correttamente”. Tuttavia, sono stati creati sensori per rilevare il glucosio, i biomarcatori del cancro e altri elementi come i reattori per il monitoraggio dei campioni biologici.

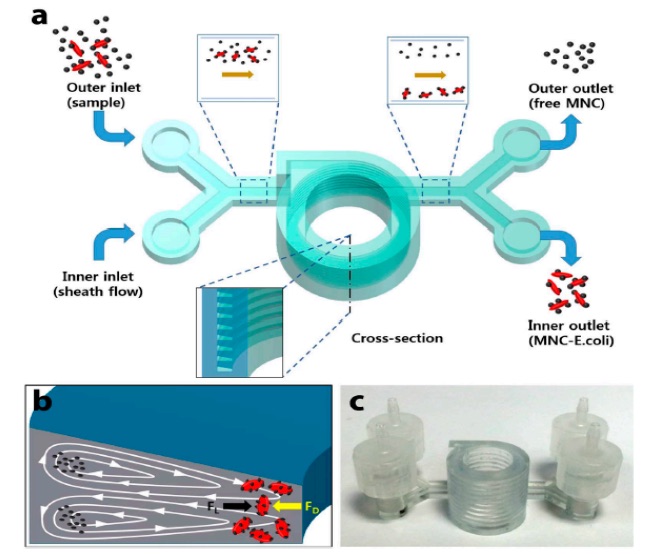

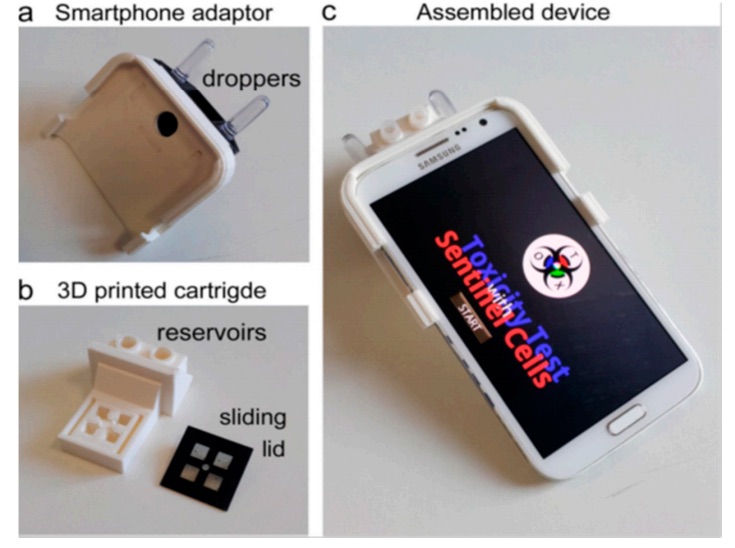

La stampa 3D SLA è utile grazie alla sua capacità di creare articoli di grandi dimensioni. I ricercatori hanno utilizzato l’ABS per creare dispositivi più complessi come biosensori e dispositivi microfluidici per la rilevazione di agenti patogeni. Sono stati inoltre creati sensori elettrochimici monouso e portatili, insieme a componenti complessi come una parte microfluidica stampata in 3D per la quantificazione delle proteine urinarie, composta da una valvola di spinta, una valvola rotante e una pompa azionata dalla coppia.

Nella stampa poligonale, un processo di indurimento o indurimento crea parti e, come nella stampa 3D FDM, è possibile utilizzare più ugelli.

“Poiché per la stampa vengono utilizzate più testine di getto, è possibile creare oggetti multicolori in un’unica struttura. Uno dei principali vantaggi di questo processo è la possibilità di ottenere un’elevata risoluzione di 16 μm per i prototipi, con una precisione inferiore a 0,1 mm. “

Utilizzando la stampa 3D poligonale, sono stati creati dispositivi fluidici basati su sensori di vitalità cellulare, insieme ad altre innovazioni come dispositivi di archiviazione stampati a prova di perdite 3D. Altri sensori sono stati creati attraverso la stampa 3D poligonale per il rilevamento di ATP e dopamina, insieme a sensori fisiologici e sensori elettrochimici e biocompatibili.

La stampa SLS viene utilizzata nei processi AM con l’uso di polveri metalliche:

È necessaria una certa potenza del laser per fondere la periferia delle particelle usando l’energia localizzata di un raggio laser. La polvere non utilizzata funge da struttura di supporto per la parte stampata in 3D. Dopo la scansione di ogni livello, la struttura viene abbassata per diffondere un nuovo strato di polvere che può essere scansionato secondo il design CAD (computer-aided design). Non solo particelle di polvere metallica ma anche ceramiche e polimeri o combinazioni tra loro possono essere utilizzate in SLS “, affermano i ricercatori.

I vantaggi della stampa 3D SLS sono la possibilità di utilizzare molti materiali diversi, e in modo preciso, con la polvere disponibile per il riciclaggio. Sono stati creati sensori di densità cellulare, spiegano gli autori, e potrebbero essere estesi per manipolare le “interruzioni” delle cellule, “distribuire sostanze chimiche e controllare i saggi enzimatici.

La stampa 3D a getto d’inchiostro offre vantaggi nella creazione di strutture forti e complesse; ad esempio, i ricercatori hanno avuto successo nella creazione di oggetti come un orecchio bionico stampato in 3D. Altri hanno creato oggetti come le biomembrane multifunzionali elastiche 3D a forma di cuore integrate dell’attuatore per rilevare le risposte spaziali e temporali.

La stampa DLP 3D è simile a quella dello SLA, ma lo schermo di un proiettore lampeggia, proiettando livelli come le immagini:

“Ogni strato indurito 2D viene formato dopo aver esposto il polimero liquido alla luce del proiettore nelle condizioni più sicure invece di creare uno strato con più percorsi di scansione laser”, affermano i ricercatori. “Il processo viene ripetuto fino a quando non viene fabbricata l’intera struttura.”

Elementi come i biosensori del glucosio, i sensori potenziometrici indirizzabili alla luce e il biosensore basato sui semiconduttori sono alcuni dei dispositivi creati finora con la stampa DLP 3D.

“Ognuno di questi processi ha i suoi meriti e demeriti legati al costo e al tempo di fabbricazione, al tipo di materiali che possono essere processati e ai prototipi che possono essere formati”, hanno concluso i ricercatori. “Sono stati anche menzionati alcuni degli attuali colli di bottiglia, insieme alle possibili soluzioni correttive per affrontarli. Infine, è stato presentato un sondaggio di mercato sulle spese relative ai diversi tipi di tecniche di stampa 3D nello scenario attuale e nei prossimi anni per sviluppare sensori e altri dispositivi elettronici. “