GE Additive e Kaspar Schulz: applicazioni di produzione di stampe 3D in tempo per l’Oktoberfest

Da Natale e Capodanno ad Halloween , il 4 luglio e persino il giorno di Star Wars , vediamo spesso la stampa 3D utilizzata per migliorare le festività . Ma una vacanza che sembra essere stata lasciata fuori dal divertimento della stampa 3D – fino a poco tempo fa – è l’ Oktoberfest , una parte importante della cultura bavarese che si svolge a Monaco ogni autunno e ha generato celebrazioni simili in tutto il mondo; la città in cui sono cresciuto ha un evento dell’Oktoberfest, così come la città in cui vivo attualmente.

L’anno scorso, giusto in tempo per l’Oktoberfest, il team AddWorks del GE Additive Customer Experience Center di Monaco ha creato un prototipo di krug di birra stampato in 3D in edizione limitata , o Masskrug , in acciaio inossidabile e titanio.

Quest’anno, l’azienda voleva andare ancora più avanti per l’Oktoberfest ed esplorare quale tipo di potenziale stampa 3D potesse avere nel settore delle bevande e della birra. Ecco perché il team CEC Munich di GE Additive ha trascorso gli ultimi sei mesi a lavorare con Kaspar Schulz GmbH , con sede a Bamberga , il più antico produttore al mondo di apparecchiature per la produzione di birra.

L’additivo GE ha chiesto al suo responsabile del sito CEC di Monaco, il dott. Matthew Beaumont, insieme all’ingegnere capo avanzato, il dott. Benedikt Roidl e Jörg Binkert, il capo della ricerca e sviluppo di Kaspar Schulz, di raccontarci cosa hanno fatto le due società.

In primo luogo, la società voleva sapere perché Kaspar Schulz era stata appositamente scelta, poiché a Bamberg c’era una concentrazione piuttosto elevata di birrifici, che viene spesso chiamata la capitale tedesca della birra.

“Stavamo cercando un partner per questo progetto che aveva sede nelle vicinanze della Baviera. Bamberg offre ovviamente molte possibilità con il gran numero di birrai e altre aziende associate all’industria della birra. La nostra struttura Concept Laser è in fondo alla strada a Lichtenfels e alcuni membri del nostro team hanno collegamenti con la scena della produzione di birra Bamberga, quindi – scusate il gioco di parole – siamo stati in grado di attingere ad alcune conoscenze locali “, ha affermato Beaumont.

“Amiamo lavorare con i primi utenti in qualsiasi settore, quindi la combinazione di un’azienda familiare con una comprovata esperienza nell’applicazione di design moderno, ingegneria e produzione mi ha fatto pensare che sarebbero stati fantastici per questo progetto.”

Kaspar Schulz è stata fondata nel 1677 e oggi la decima generazione della stessa famiglia gestisce ancora l’azienda. Ma, nonostante abbia più di 300 anni, Kaspar Schulz è ancora un leader innovativo nel suo settore, adattandosi a nuovi processi e tecnologie e trasmettendo la conoscenza ai suoi clienti.

“Siamo rimasti molto contenti che GE Additive ci abbia contattato”, ha affermato Binkert. “Avevamo già familiarità con la modellazione 3D e la realizzazione di progetti con CAD, ma la produzione additiva era qualcosa di nuovo per noi. Ma una volta che abbiamo iniziato a cercare, non ci è voluto molto per trovare un paio di buone applicazioni che potrebbero davvero essere migliorate utilizzando la tecnologia additiva. ”

GE Additive ha chiesto ai tre professionisti perché hanno scelto di lavorare su queste due parti specifiche in particolare per il progetto.

“Individualmente, le parti su cui abbiamo lavorato sono ottimi esempi di due comprovati vantaggi dell’utilizzo della produzione additiva rispetto alla lavorazione tradizionale”, ha spiegato Beaumont.

Kaspar Schulz tipicamente estrae la sua manopola della porta di accesso in acciaio inossidabile, che è anche una tecnica frequentemente utilizzata nella produzione di aeromobili. Ma la stampa 3D ha permesso al team di risparmiare sui tempi di produzione e sull’utilizzo del materiale, oltre a personalizzare la parte aggiungendo un logo senza sforzi o costi aggiuntivi.

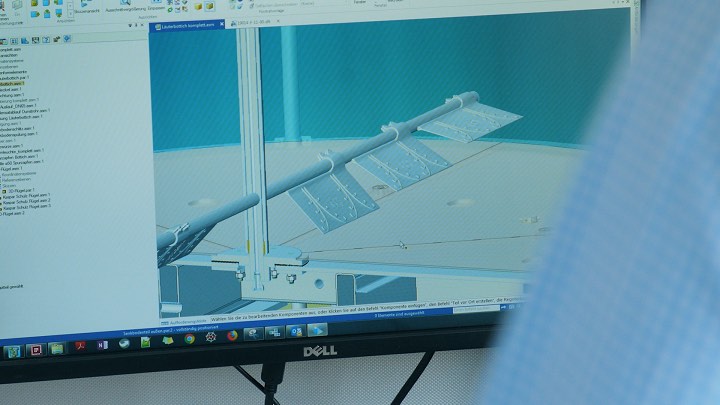

“Il design della pala da rack, tuttavia, è stata un’opportunità per noi per mostrare davvero la libertà di progettazione che l’additivo consente”, ha continuato Beaumont.

“Al nostro primo incontro, il signor Binkert ci ha mostrato alcuni schizzi di idee che aveva per migliorare l’attuale braccio rack per il tun lauter . Il suo obiettivo era migliorare l’effetto di filtrazione del letto di grano esaurito nella nave al fine di risciacquarlo più accuratamente al fine di risparmiare tempo e renderlo più efficiente.

“Il nostro team è stato in grado di elaborare rapidamente un design per allentare in modo efficiente i granuli esausti e iniettare acqua, attraverso il letto, durante la rotazione. Il design di una lama sottile con canali interni per distribuire uniformemente l’acqua è realizzabile solo con la produzione additiva. “

L’additivo GE ha chiesto eventuali ostacoli incontrati dal team lungo la strada e Beaumont ha risposto che “il tempo è sempre una sfida” quando si tratta di sviluppo del prodotto.

“Abbiamo fissato l’obiettivo di realizzare un primo progetto in tempo per l’Oktoberfest di quest’anno e siamo stati in grado di fare analisi di simulazione, completare il progetto ed eseguire test funzionali di base prima d’ora.”

Tuttavia, ci sono ancora alcuni ostacoli da affrontare, come la verifica dell’utilizzo finale nel processo di produzione della birra e il sempre importante test del gusto da parte del team, ovviamente la parte più importante.

“È stato incredibile vedere quante best practice il team di Kaspar Schulz ha sviluppato nel campo della produzione di birra, malto e distillazione negli ultimi 300 anni”, ha affermato Roidl.

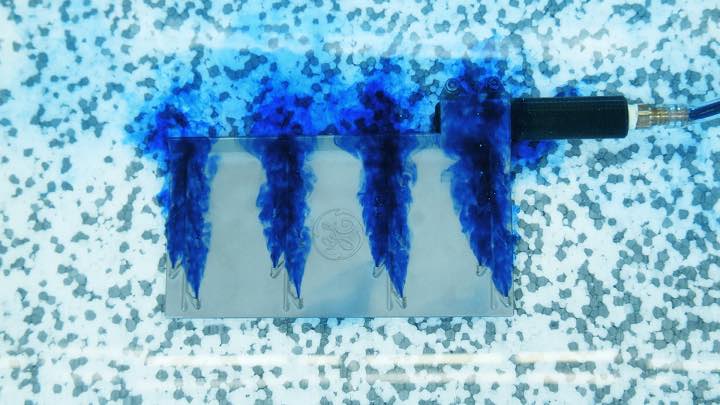

“Insieme al signor Binkert e al suo team, i nostri specialisti del CEC di Monaco hanno valutato come migliorare il processo di lauterizzazione e ci è venuta l’idea di allentare dinamicamente il grano esaurito utilizzando un campo di flusso vorticoso indotto.

“Come dice Matthew, abbiamo utilizzato l’additivo per incorporare canali integrati per fluidificare il grano esaurito: questa è una nuova caratteristica interessante. Siamo anche stati in grado di affidarci alle nostre conoscenze e competenze dal settore aerospaziale e di altri settori a nuove applicazioni e settori – in questo caso l’industria della birra. ”

Binkert ha osservato che il modo in cui il team ora introduce l’acqua durante il processo di sparging è “unico e senza parallelismi”.

“Prevediamo che saremo in grado di ridurre i tempi del 30% e persino di migliorare il rendimento”, ha continuato.

Infine, GE Additive ha chiesto come la stampa 3D potrebbe trasformare l’industria della birra e delle bevande, e Beaumont ha affermato che potrebbe avere un “effetto evolutivo” piuttosto che rivoluzionario.

“L’integrazione funzionale, la riduzione del numero di giunti e tenute sono le vittorie rapide che l’additivo può offrire senza una modifica massiccia del macchinario. Oltre a ciò, possono esserci miglioramenti incrementali delle singole fasi del processo di produzione della birra sfruttando la libertà progettuale che l’additivo consente. La lama racking è un ottimo primo esempio di tale potenziale. “