Miglioramento della produzione di fonderia di stampi in metallo per sabbia tramite stampa 3D

Saptarshee Mitra ha recentemente pubblicato una tesi di dottorato, ” Caratterizzazione sperimentale e numerica delle proprietà funzionali degli stampi in sabbia prodotti dalla produzione additiva (stampa 3D mediante rilegatura a getto) in una fonderia veloce “. Approfondendo la fusione ibrida e i metodi migliorati per la creazione di stampi in metallo, Mitra analizza vari parametri di stampa e i loro effetti sulle proprietà meccaniche.

Incentrato sul miglioramento della produzione nelle fonderie, l’autore studia i modi per creare stampi in modo completamente automatizzato, sfruttando alcuni dei più classici vantaggi della stampa 3D: dalla maggiore convenienza e tempi di produzione più rapidi, alla migliore qualità di prototipi e parti.

“Inoltre, l’assenza di costi per gli utensili rende questo processo particolarmente economico e si può riconsiderare una geometria molto complessa che non può essere prodotta utilizzando la tradizionale fusione in sabbia”, afferma Mitra. “Le stampanti 3D sono generalmente più veloci, più facili da usare e più economiche rispetto ad altre tecnologie aggiuntive. È anche possibile realizzare stampi in sabbia per fonderia di dimensioni estremamente ridotte e parti molto sottili. Le moderne industrie di fonderia usano gradualmente questa tecnologia di fusione ibrida perché forniscono facilità di stampaggio a sabbia con una buona finitura superficiale. “

L’obiettivo della tesi di Mitra è quello di creare stampi per la fusione di metallo con maggiore rigidità e permeabilità — in definitiva, per l’uso sia nell’industria aerospaziale che automobilistica — applicazioni che abbiamo visto influenzate in modo significativo dai processi AM dalle parti di automobili ai motori a razzo , alla qualificazione di parti importanti per l’uso finale .

“La fusione in sabbia è il processo di fusione dei metalli più utilizzato nella produzione e quasi tutti i metalli in fusione possono essere fusi in stampi per la sabbia”, ha spiegato Mitra. “I getti di sabbia possono avere dimensioni variabili da molto piccole a estremamente grandi. Alcuni esempi notevoli di articoli fabbricati nell’industria moderna dai processi di colata in sabbia sono i blocchi motore, le basi delle macchine utensili, le testate, i corpi delle pompe e le valvole. “

La fusione del metallo richiede:

Design adeguato

Scelta adatta nel materiale

Produzione di modelli per stampi e anime

Selezione del processo di fusione

Post produzione

Controllo di qualità

“La stampa tridimensionale (3DP) di stampi per sabbia che utilizza la tecnologia del getti legante supera le sfide affrontate nel metodo di produzione tradizionale, ad esempio limitazioni in termini di complessità e dimensioni delle parti, tempi e costi di produzione (che dipendono dalla quantità e dalla complessità delle parti, ottimizzazione del design parziale / libertà di progettazione per qualsiasi lega calcinabile ”, afferma Mitra.

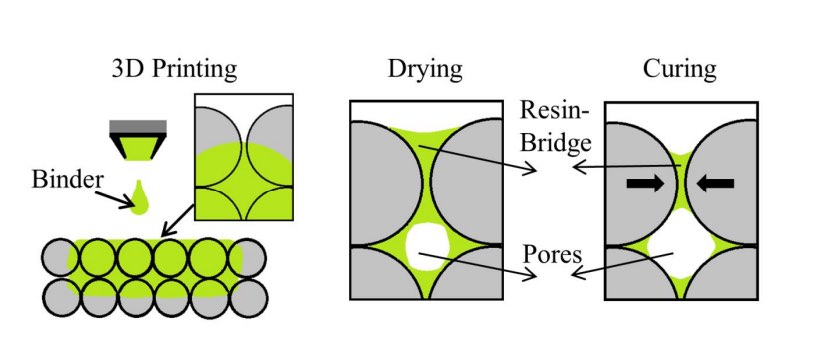

Processo di getto del legante in polvere

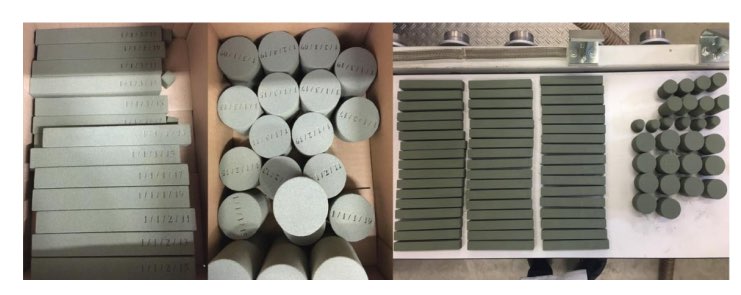

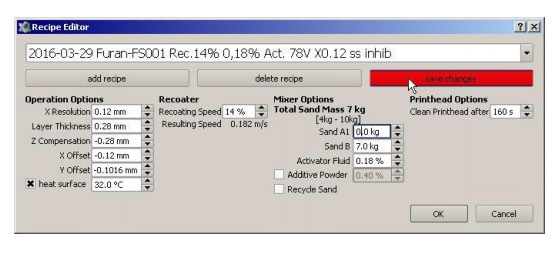

Sono stati esaminati una serie di campioni stampati in 3D chimicamente legati. Mentre le quantità di legante sono state valutate da esperimenti di Perdita all’accensione (LOI), la resistenza meccanica è stata misurata mediante test di flessione a 3 punti standard. La permeabilità è stata misurata dalla portata del flusso d’aria attraverso i “campioni a una data pressione”.

Mitra apprese che gli stampi potevano essere conservati ampiamente a temperatura ambiente, ma la permeabilità dei campioni diminuiva con l’innalzamento della temperatura.

L’autore ha anche osservato che la resistenza degli stampi è stata “profondamente influenzata” dal contenuto del legante, con quantità aumentate di conseguenza maggiore resistenza meccanica.

“Le immagini a raggi X µ-CT sono state utilizzate per calcolare la porosità, la dimensione dei pori, la dimensione della gola e la permeabilità dei campioni stampati in 3D per diversi contenuti di legante e granulometria, utilizzando metodi analitici e numerici”, ha concluso Mitra. “La permeabilità prevista nello stato stazionario è stata confrontata con misurazioni sperimentali e analitiche per la disposizione stratificata del grano di silice. Un grande vantaggio dell’utilizzo della caratterizzazione della radiografia a raggi X è la natura non distruttiva dei test. La permeabilità calcolata può essere utilizzata come input per simulazioni numeriche della fusione di metallo, consentendo la previsione di difetti macroscopici.

“I risultati attuali rappresentano un passo avanti verso una migliore previsione delle proprietà di trasporto di massa degli stampi per sabbia 3DP. Tuttavia, un’ulteriore caratterizzazione della permeabilità di tale muffa di sabbia lavorata in modo addizionale dovrebbe essere eseguita con diametro del grano medio variabile, per verificare la convergenza del presente modello. Inoltre, dovrebbero essere studiati campioni stampati con altri parametri del processo di stampa. “