SK Industriemodell GmbH presenta una serie di strumenti e processi produttivi innovativi, realizzati con la stampa 3D, al Formnext 2024 di Francoforte. L’obiettivo principale è quello di ottimizzare i cicli di sviluppo per prototipi e componenti, rendendoli più veloci ed efficienti.

Tecnologia 3D per prototipi rapidi ed efficienti

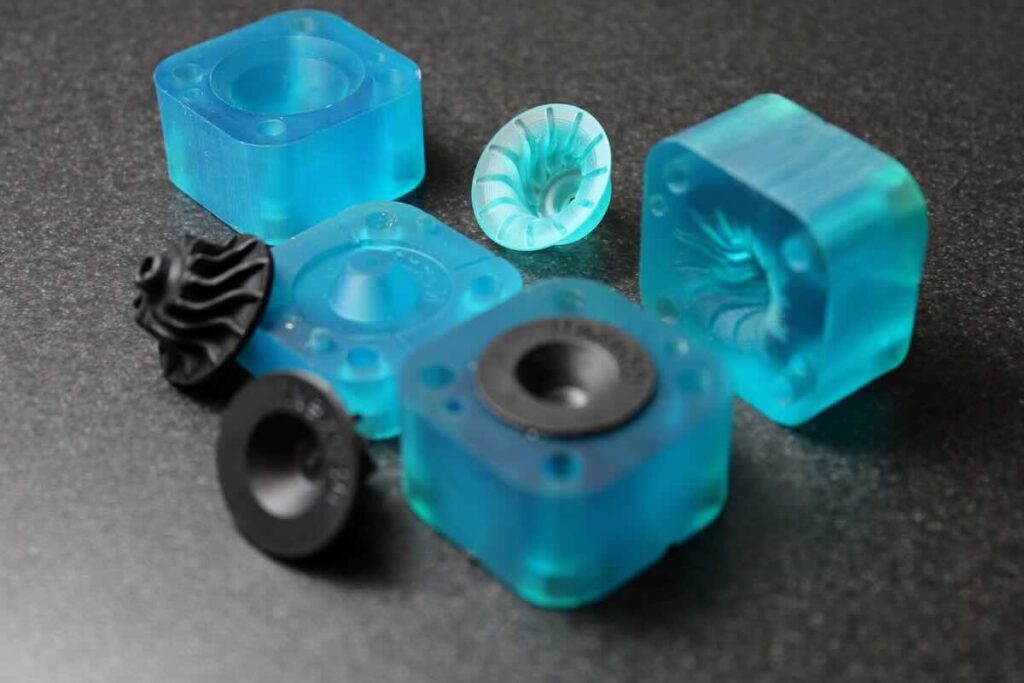

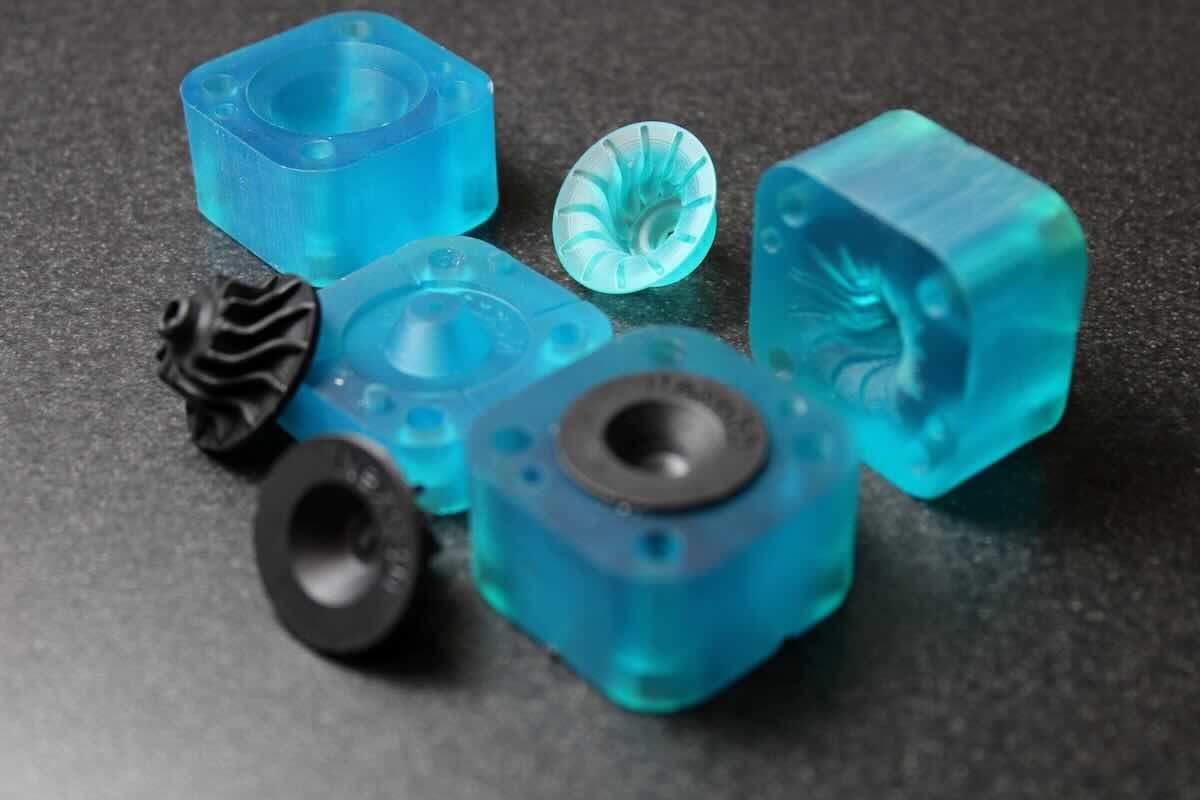

Allo stand F69, nel padiglione 11.1, SK Industriemodell dimostra come sia possibile realizzare prototipi in tempi ridotti e con maggiore efficacia, grazie alla combinazione della stampa 3D con tecniche di produzione ibride. Il processo “Print & Inject”, conosciuto anche come “Freeform Injection Moulding”, permette di produrre componenti complessi in modo flessibile, rappresentando un’alternativa per chi necessita di prototipi con geometrie elaborate.

Riduzione dei cicli di iterazione e maggiore precisione

Secondo l’amministratore delegato di SK Industriemodell, Sebastian Krell, molte aziende si trovano ad affrontare la sfida di accelerare i processi di sviluppo e innovazione. Gli strumenti stampati in 3D che l’azienda espone al Formnext mirano a risolvere questa necessità: permettono infatti di ridurre i cicli di iterazione, semplificando le modifiche necessarie per adattare un progetto, e consentono la creazione di dettagli estremamente precisi.

Dimostrazioni dal vivo del processo “Print & Inject”

Durante la fiera, i visitatori possono assistere a dimostrazioni pratiche del processo “Print & Inject”, che viene eseguito su macchine per lo stampaggio a iniezione di Dr. Boy. Una girante di soli 1,3 grammi viene prodotta utilizzando uno strumento stampato in 3D con inserti solubili, mostrando in pratica l’efficacia di questa tecnica. La soluzione elimina i costi di stoccaggio e manutenzione degli strumenti, poiché i modelli stampati in 3D possono essere modificati o sostituiti in tempi rapidi.

Stampa 3D e utensili riutilizzabili

Krell sottolinea che il processo “Print & Inject” è adatto sia per strumenti stampati in 3D monouso che riutilizzabili, riducendo così i costi di gestione degli utensili per lo stampaggio a iniezione. Un ulteriore vantaggio risiede nella versatilità dei materiali utilizzabili per i prototipi, che possono essere prodotti con quasi tutti i materiali standard di stampaggio a iniezione.

Il processo “Hybrid Tooling” e la produzione con PA66

Allo stand è possibile osservare anche il processo “Hybrid Tooling” su una macchina BOY 25E. Questa tecnologia impiega uno stampo realizzato con una combinazione di stampa 3D e rinforzi in alluminio, per garantire un uso ripetuto. L’utilizzo di inserti solubili stampati in 3D nelle aree più complesse consente una maggiore flessibilità nella progettazione dei componenti.

Un connubio di tecnologie per la produzione industriale

Il metodo di “utensileria ibrida” è studiato per combinare i vantaggi della fresatura in alluminio con la stampa 3D, rendendo possibile la produzione di componenti complessi. Krell spiega che l’inserto stampato in 3D nelle aree sottosquadra è solubile e può essere rimosso con facilità, permettendo di evitare compromessi di progettazione.

Collaborazioni di ricerca e innovazione per il settore industriale

Questa tecnologia si rivolge in particolare ai reparti di ricerca e sviluppo, all’industria delle materie plastiche e al settore medico, ma ha anche un grande impatto a livello accademico. Krell sottolinea le collaborazioni dell’azienda con università e istituti di ricerca, come la partnership con RWTH Aachen, che sfrutta il processo “Print & Inject” per portare innovazioni dal laboratorio alla pratica quotidiana, in linea con gli obiettivi del Programma Centrale di Innovazione per le PMI (ZIM).