L’ingresso di DN Solutions nel mondo della manifattura additiva metallica

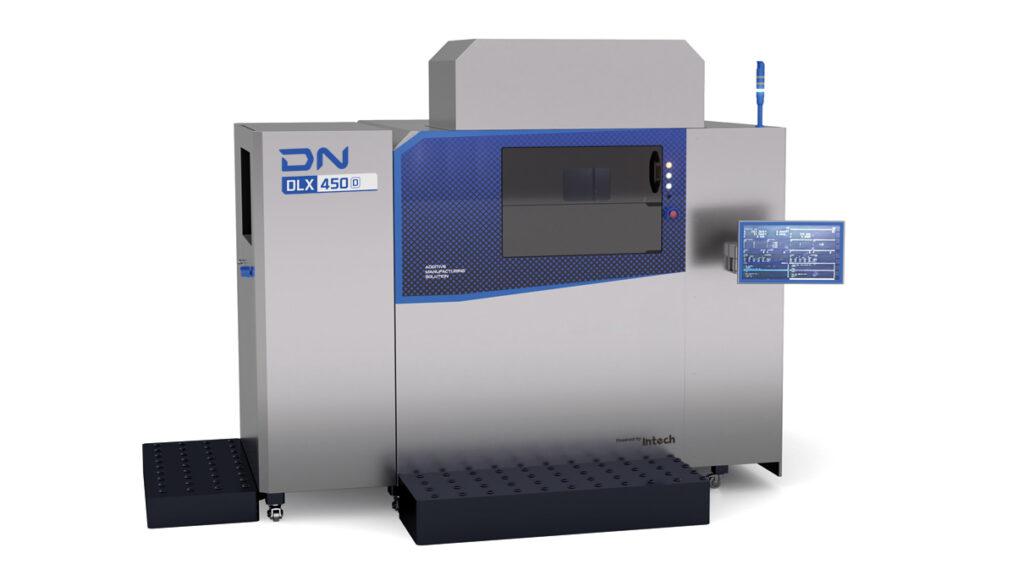

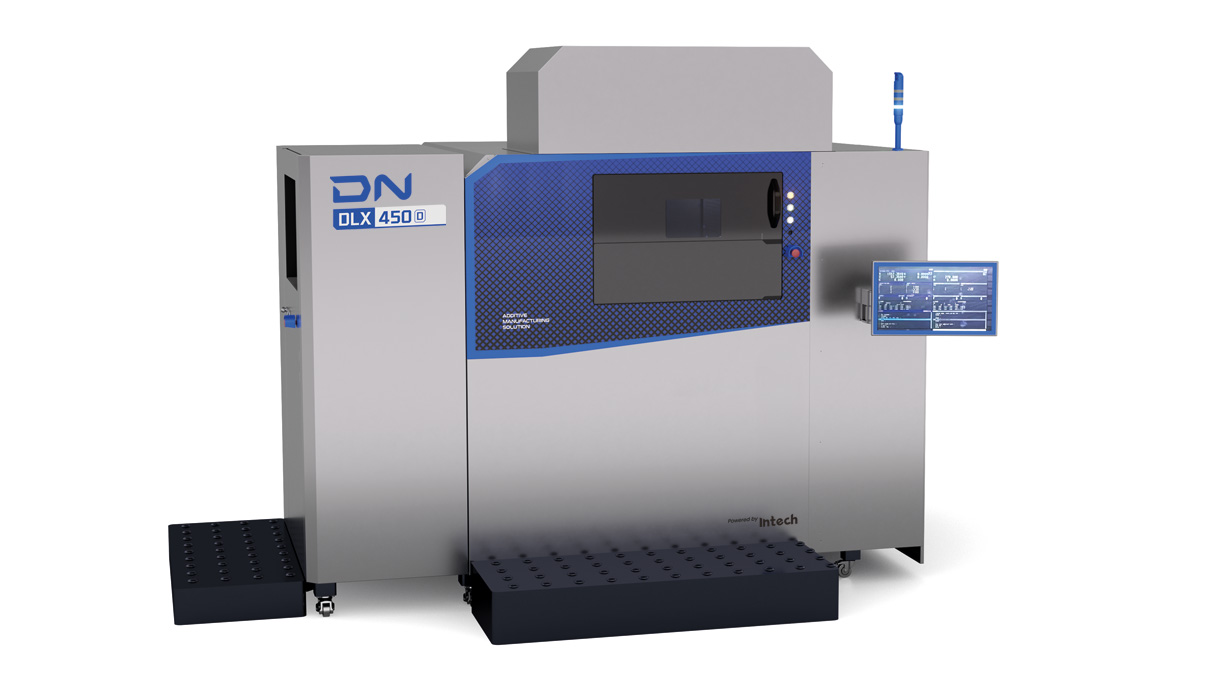

Con la serie DLX, DN Solutions estende il proprio catalogo di macchine utensili affiancando alla lavorazione sottrattiva un sistema LPBF (laser powder bed fusion) per componenti metallici. L’annuncio è avvenuto in occasione del DIMF 2025 di Busan, dove l’azienda sudcoreana ha illustrato le potenzialità del modello DLX 450 e i servizi di supporto che accompagneranno l’avvio di questa nuova piattaforma produttiva.

Specifiche tecniche del DLX 450

Il DLX 450 gestisce polveri di alluminio, acciaio, leghe a base di nichel (Inconel) e titanio, consentendo di realizzare pezzi complessi con dimensioni massime di 450 × 450 × 450 mm. Il sistema può montare fino a quattro laser a fibra ottica, ciascuno erogante 500 o 1.000 W, per distribuire uniformemente l’energia e ottimizzare il tempo di costruzione, che parte da 20 cm³ all’ora. Lo spessore degli strati varia tra 30 e 90 µm in funzione del dettaglio geometrico richiesto. Anche il riciclo del gas protettivo è gestito in modo continuo, grazie a filtri permanenti che mantengono costante la qualità di argon o azoto.

Flusso di lavoro end‑to‑end con suite software dedicata

Accanto all’hardware, DN Solutions fornisce un software integrato che digitalizza l’intero workflow additivo. Dalla scelta del materiale alla stima dei costi, fino alla simulazione delle deformazioni termiche, la piattaforma guida l’utente nella preparazione dei file di stampa e nell’ottimizzazione dei parametri di processo. Un modulo dedicato propone configurazioni di supporto e suggerisce regolazioni specifiche quando si affrontano materiali nuovi o geometrie particolarmente ardite.

Centri di competenza per l’adozione della tecnologia

Per agevolare l’ingresso dei clienti nel mercato dell’additive manufacturing, DN Solutions ha allestito un Additive Manufacturing Solution Center in Germania, con l’obiettivo di ampliare la rete includendo sedi in Corea del Sud e Stati Uniti. In queste strutture gli utilizzatori possono ricevere formazione, testare direttamente le macchine e accedere a servizi di prototipazione e validazione di processo.

Esempio applicativo su mandrini multitasking

Durante la dimostrazione a Busan è stato mostrato un componente di mandrino riprogettato per una macchina multitasking. Grazie alla libertà geometrica del DLX 450, i canali interni di raffreddamento sono stati ottimizzati, incrementando l’efficienza termica del 20 percento e semplificando l’assemblaggio. Questo caso d’uso evidenzia come l’integrazione tra additive e sottrattiva possa aprire nuove strade nella personalizzazione delle macchine utensili.

Visione di un’offerta integrata

Con l’introduzione della serie DLX, DN Solutions conferma la propria strategia di proporre soluzioni olistiche, capaci di coprire tutte le fasi del ciclo produttivo: dalla generazione del componente in polvere metallica alla sua finitura superiore, passando per l’automazione dei processi e la gestione digitale dei workflow. In questo modo, l’azienda intende fornire alle officine un modello di produzione flessibile, interconnesso e concreto anche nei contesti industriali più esigenti.