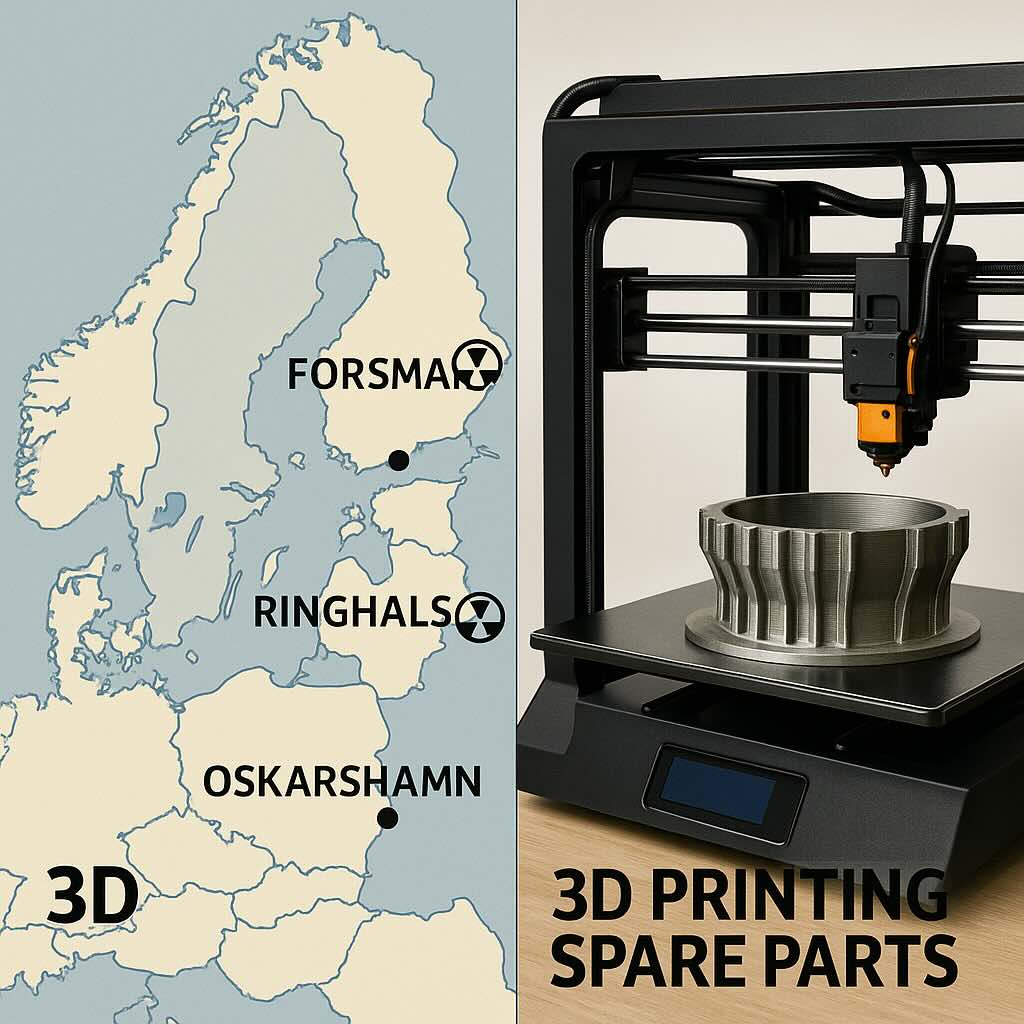

Additive manufacturing per garantire ricambi ai reattori svedesi

Con l’estensione della vita operativa dei reattori nucleari svedesi da 60 a 80 anni, l’approvvigionamento di pezzi di ricambio si presenta come una sfida strategica. Vattenfall, proprietaria di cinque dei sei impianti in servizio (Ringhals, Forsmark e Oskarshamn), ha individuato nella stampa 3D metallica un’opportunità per produrre componenti di qualità pari o superiore a quelli convenzionali, riducendo tempi di consegna e costi indiretti.

Perché la stampa 3D è adatta ai ricambi nucleari

L’Additive Manufacturing (AM) costruisce il pezzo ripetendo cicli di deposizione e fusione di polveri metalliche tramite fasci laser. Questa modalità assicura:

-

Libertà progettuale, con geometrie interne complesse fuori portata per tornitura o colata

-

Controllo strato dopo strato della microstruttura, con possibili affinamenti che riducono difetti interni

-

Impiego di leghe ad alte prestazioni (Inconel, acciai inossidabili, materiali resistenti alle basse temperature)

Collaborazione industriale e infrastrutture condivise

Già dal 2017 Ringhals ha sottoscritto un accordo con quattro realtà industriali locali, gestito da RISE (Research Institutes of Sweden), per l’acquisto e la gestione congiunta di una grande stampante 3D metallica. A oggi il consorzio si è ampliato a 21 aziende, tra cui piccole officine specializzate, laboratori universitari e fornitori di polveri certificate.

Percorso di qualificazione e verifiche strutturali

I primi prototipi—supporti per tubazioni e piastre di fissaggio—sono stati sottoposti a:

-

Prove meccaniche di trazione, fatica e creep in ambiente salino simulato

-

Test di tenuta radioattiva sui giunti saldati tra parti stampate e elementi convenzionali

-

Analisi metallografica per confrontare grano, porosità residua e difetti sottosuperficiali

I risultati hanno confermato che i componenti AM rispettano i requisiti di classe ASME III e le linee guida in via di definizione da parte di ASTM International e dell’Agenzia Internazionale per l’Energia Atomica.

Esperienze operative sui tre siti svedesi

-

Ringhals (costa ovest): ispezione e montaggio di supporti in acciaio inox 316L per tubazioni di bassa pressione, attualmente in esercizio sulle unità 3 e 4.

-

Forsmark (costa est): produzione di flange di collegamento per sistemi di drenaggio in acciai duplex, impiegate nei circuiti di emergenza.

-

Oskarshamn (proprietà Fortum): stampa di piastre reticolari in lega Ni–Cr–Mo per dissipatori di calore, in sostituzione di componenti non più disponibili sul mercato.

Verso uno stabilimento interno di produzione

Alla luce dei risultati positivi, Vattenfall valuta l’allestimento di un reparto interno dedicato alla stampa 3D, dotato di due grosse stampanti metalliche e di un laboratorio di controllo qualità. L’idea è costruire un “magazzino virtuale” di file CAD, pronti per lanci di produzione on-demand in caso di fermi macchina programmati o guasti imprevisti.

Prospettive per gli standard di settore

Il consorzio collabora con enti normatori europei e con il programma HORIZON dell’Unione Europea per definire norme applicabili a componenti AM sottoposti a pressione elevata. L’obiettivo è ottenere entro un paio d’anni linee guida condivise che aprano a un uso esteso anche nelle tubazioni primarie e nei circuiti di refrigerante a pressione.