Autenticazione sicura basata sulle microstrutture interne

La Bundesanstalt für Materialforschung und -prüfung (BAM) ha messo a punto un metodo per attribuire a ogni oggetto prodotto con stampa 3D una “impronta digitale” unica, sfruttando le variazioni casuali delle microstrutture generate durante il processo di deposizione. In questo modo diventa possibile riconoscere e certificare l’autenticità del componente senza incidere sul modello CAD né inserire marcatori visibili.

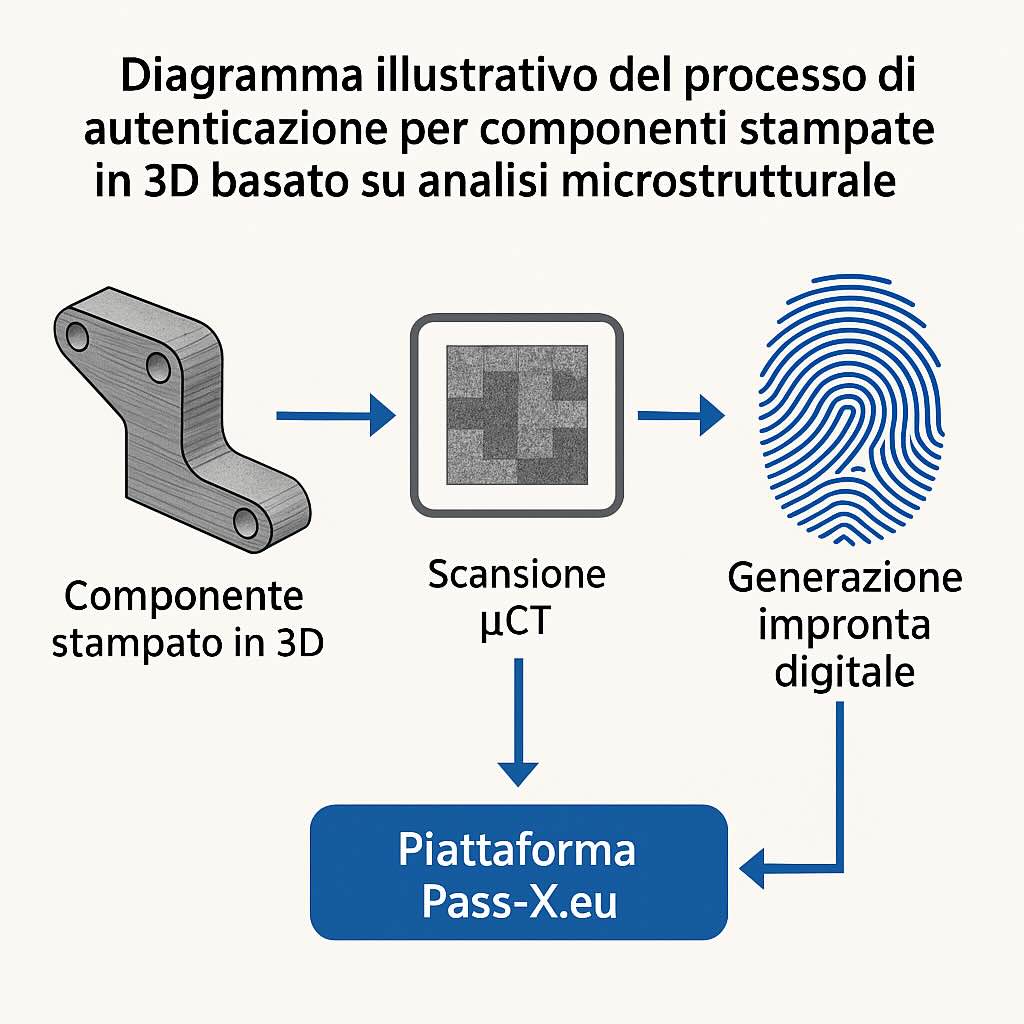

Workflow integrato di acquisizione e registrazione

La procedura parte dall’acquisizione a mezzo tomografia computerizzata ad alta risoluzione (µCT), che ricostruisce in 3D l’assetto interno del pezzo. Un algoritmo trasforma questo reticolo di porosità e strati in un pattern geometrico confrontabile, al quale viene associato un identificatore digitale (DOI) archiviato in una piattaforma dedicata. Ogni successiva scansione del componente può dunque essere paragonata al modello di riferimento, garantendo tracciabilità e protezione contro contraffazioni.

Il progetto DOI4AM e la collaborazione con Additive Marking

All’interno dell’iniziativa DOI4AM, finanziata dal Ministero Federale per la Ricerca, la Tecnologia e lo Spazio (BMFTR) grazie alla direttiva DATIpilot, BAM coordina il collaudo della tecnologia su materiali diversi e geometrie complesse. Additive Marking, azienda di Paderborn specializzata in soluzioni per l’autenticazione, integra il proprio modulo Pass-X.eu per la gestione dei DOI, con interfacce verso i principali sistemi ERP e di qualità.

Vantaggi per la filiera e applicazioni industriali

Questo approccio agevola le aziende che producono componenti con additive manufacturing, consentendo di:

-

Ridurre le perdite legate a parti taroccate o di dubbia provenienza.

-

Integrare la verifica nel flusso di processo senza aggiungere tempi di lavorazione.

-

Supportare catene di fornitura complesse, dove ogni nodo deve poter risalire al profilo di produzione.

I settori potenziali di impiego spaziano dall’aerospazio (parti motore e componenti strutturali) all’automotive (boccole e flange), fino al biomedicale (impianti personalizzati), dove il controllo qualità è regolamentato da normative stringenti.

Integrazione con i sistemi di qualità digitale

La soluzione è concepita per inserirsi nel contesto dell’iniziativa QI-Digital, volta a promuovere standard aperti per la gestione dei dati di produzione. Oltre alla piattaforma Pass-X.eu, sono previste API per connettere la banca dati dei DOI ai software di gestione documentale e alle soluzioni di monitoraggio remoto.

Prospettive di sviluppo e adozione

Dopo la fase pilota, che ha interessato componenti di prova realizzati in acciaio e leghe leggere, l’obiettivo è estendere l’uso del sistema a produzioni in serie e a pezzi di grandi dimensioni. Parallelamente, altri enti di ricerca stanno esplorando tecniche analoghe basate su intelligenza artificiale, con l’idea di rendere l’autenticazione ancora più rapida e automatizzata.