Authentise, fornitore di software per il workflow nella manifattura digitale con sedi nel Regno Unito e a Philadelphia, ha presentato SPARC (Surge Production & Readiness Command), una piattaforma pensata per gestire la capacità produttiva di emergenza dei fornitori che lavorano per la difesa statunitense. Il progetto nasce in collaborazione con Kform, azienda di Sterling (Virginia) specializzata in ingegneria agile e manifattura “defense-grade”, ed è finanziato in parte dalla Defense Logistics Agency (DLA), l’agenzia che controlla buona parte della supply chain logistica del Dipartimento della Difesa USA.

Cosa significa “surge production” nel contesto militare USA

Nel linguaggio del Dipartimento della Difesa, “surge production” indica la capacità di aumentare rapidamente la produzione di sistemi e componenti critici in caso di crisi, conflitto o picchi imprevisti di domanda. La DLA e altri organismi della difesa lavorano da anni per rafforzare questa capacità, ad esempio attraverso il programma Warstopper, che sostiene fornitori e capacità industriali considerate strategiche per reagire a picchi di richiesta senza blocchi di fornitura.

In questo scenario, la produzione additiva è sempre più vista come uno strumento per “coprire il ponte” tra prototipi e produzione di massa, oppure per colmare gap improvvisi nelle catene di fornitura tradizionali. Una piattaforma come SPARC si inserisce proprio qui: dare visibilità in anticipo su chi è in grado di produrre cosa, dove e con quali certificazioni, senza dover ricostruire manualmente queste informazioni ogni volta.

Come funziona SPARC: mappa delle capacità e simulazioni di scenari

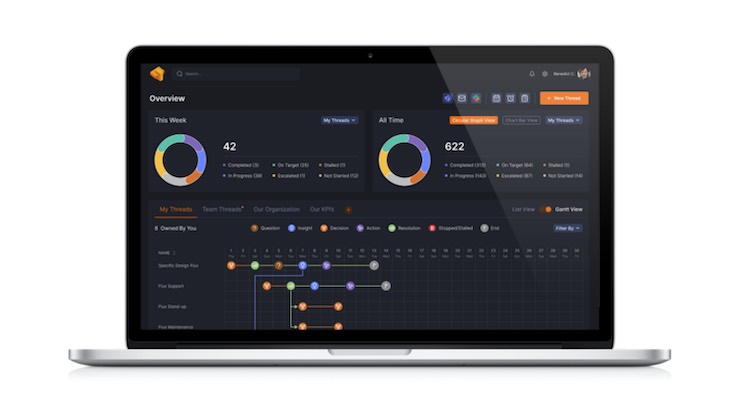

SPARC viene presentato come uno strumento di gestione della supply chain pensato per l’ecosistema difesa, non esclusivamente per la stampa 3D ma compatibile con processi additivi e tradizionali. Gli utenti – in particolare i committenti della difesa e i grandi system integrator – possono:

-

visualizzare la capacità produttiva disponibile in base a geografia, processo produttivo (es. stampa 3D metallica, polimerica, lavorazioni sottrattive, stampaggio, ecc.) e livello di certificazione (ad esempio requisiti specifici DoD o standard aerospaziali);

-

utilizzare funzioni di simulazione della domanda: scenari di incremento dei volumi, stress test su specifiche famiglie di componenti, analisi delle possibili “strozzature” nella rete di fornitura;

-

valutare il livello di “readiness” dei fornitori, cioè quanto sono realmente pronti a scalare su volumi molto superiori al normale.

Un caso pilota citato riguarda la sfida di un produttore di droni statunitense che doveva aumentare la produzione da circa 100 a 10.000 unità al mese: SPARC viene utilizzato come supporto per capire se la rete di fornitori, additivi e tradizionali, può reggere questo salto e dove è necessario intervenire con nuovi partner o con investimenti mirati.

Non solo AM: collegare produzione additiva e metodi tradizionali

L’articolo sottolinea che SPARC non è una piattaforma esclusivamente AM. L’obiettivo è più ampio: supportare una capacità di surge “ibrida”, che combini:

-

processi di additive manufacturing, utili come ponte rapido, per produzioni distribuite e per geometrie complesse;

-

tecnologie tradizionali come stampaggio a iniezione, fusione in conchiglia, lavorazioni CNC, necessarie per arrivare a volumi molto alti e costi unitari competitivi.

Questo approccio risponde a una tendenza chiara della produzione additiva per la difesa: l’AM non vive più isolata come “reparto sperimentale”, ma entra nei flussi di lavoro reali insieme alle altre tecnologie, con esigenze di integrazione dati, tracciabilità e pianificazione congiunta.

Il legame con Project DDNA e il modello CHOPS

SPARC non nasce nel vuoto: arriva dopo il lancio di Project DDNA, sviluppato da Authentise e Kform come prima implementazione del modello CHOPS (Continuous Hardware Ops). DDNA utilizza le piattaforme Threads e Flows di Authentise per creare un flusso continuo, tracciabile e collaborativo che va dal concept al pezzo prodotto, orientato ai programmi della difesa.

DDNA e CHOPS si concentrano soprattutto sulla fase di sviluppo e industrializzazione: compressione dei tempi tra prototipo e piccolo lotto qualificato, gestione delle modifiche, tracciabilità di dati di progetto e di processo. SPARC, invece, si colloca più a valle, come strumento di:

-

pianificazione della capacità e coordinamento tra fornitori;

-

verifica della prontezza alla produzione di picco (surge readiness);

-

supporto alle decisioni strategiche su dove investire per rafforzare la base industriale.

Insieme, DDNA/CHOPS e SPARC compongono una visione in cui ingegneria, produzione additiva, produzione tradizionale e supply chain difensiva vengono legate da un’unica infrastruttura digitale.

Ruolo di Kform e dei fornitori “defense-grade”

In SPARC, Kform non è solo un partner software ma un attore industriale: l’azienda lavora come contract manufacturer orientato alla difesa, con servizi di Manufacturing-as-a-Service e di “defense tech transformation”, cioè trasformare prototipi avanzati in sistemi scalabili e pronti per produzione a basso e medio volume.

Questo tipo di partner rappresenta un modello di fornitore che la piattaforma SPARC intende valorizzare: aziende in grado di:

-

combinare sistemi additivi e sottrattivi;

-

gestire requisiti di qualifica, cybersecurity, tracciabilità documentale richiesti dai programmi militari;

-

adattarsi a cicli di vita spesso irregolari, con fasi di attività intense alternate a periodi più tranquilli.

SPARC, fornendo una “vetrina” strutturata sulla capacità e sulle certificazioni, può diventare per questi fornitori una sorta di “nuova credenziale digitale”, che dimostra ai committenti la capacità reale di rispondere a picchi di domanda.

Implicazioni per la produzione additiva nella difesa

Per la comunità AM, SPARC è interessante perché porta strumenti tipici della supply chain tradizionale dentro un contesto in cui la stampa 3D è sempre più centrale:

-

rende più visibile la capacità additiva disponibile (tipi di macchine, materiali, certificazioni, capacità di post-processing);

-

permette di valutare, in anticipo, dove usare la stampa 3D come ponte verso volumi più alti o come soluzione definitiva per componenti complessi e a basso volume;

-

si integra con modelli di sviluppo come CHOPS/DDNA, dove la stampa 3D è spesso la prima tecnologia impiegata per prototipi funzionali e pre-serie.

In prospettiva, una diffusione ampia di SPARC tra fornitori e committenti potrebbe contribuire a:

-

ridurre i tempi necessari per individuare nuovi partner AM qualificati;

-

rendere più trasparenti i colli di bottiglia (materiali critici, post-processing, certificazioni mancanti);

-

giustificare investimenti mirati in nuove linee additive o ibridi AM/CNC, laddove le simulazioni mostrino rischi di shortage in scenari di crisi.

Prossimi passi: incentivo ai fornitori e integrazione con l’ecosistema difesa

L’articolo di 3DPrint.com mette in evidenza che il vero passo successivo sarà coinvolgere attivamente i fornitori nella piattaforma: senza una base dati ampia e aggiornata, SPARC non può esprimere tutto il suo potenziale. Serviranno:

-

incentivi per i fornitori (ad esempio accesso favorito a gare, visibilità verso nuovi programmi, supporto nella digitalizzazione dei dati);

-

integrazioni con strumenti già usati in ambito difesa (portali DLA, sistemi di procurement, piattaforme di qualifica fornitori);

-

linee guida chiare su come gestire dati sensibili e informazioni classificate, mantenendo un equilibrio tra trasparenza e sicurezza.

Per il Dipartimento della Difesa, l’adozione di strumenti come SPARC si inserisce in una strategia più ampia che punta a digitalizzare la base industriale, migliorare la resilienza delle supply chain e “misurare” la capacità reale di produzione in condizioni di surge, invece di affidarsi solo a stime approssimative.