CIRTEQ RIDUCE I TEMPI DI CONSEGNA DI SETTIMANE UTILIZZANDO LA STAMPA 3D

Un’esclusiva applicazione di stampa 3D sta svolgendo un ruolo fondamentale nell’aiutare un produttore di anelli a molla a ridurre le settimane dei tempi di consegna e fornire volumi di prodotti enormemente aumentati per soddisfare la crescente domanda dei clienti. squilla, esportandoli in tutto il mondo a oltre 500 clienti nei settori aerospaziale, automobilistico, ferroviario e dell’energia sostenibile.

Utilizzate nella costruzione di motori per impedire che qualcosa fuoriesca da un foro o per tenere qualcosa su un albero, le 3.800 varianti di prodotto Cirteq sono realizzate secondo le rigorose specifiche degli OEM, tra cui Jaguar Land Rover, Volvo, Honda, GKN, Bosch, Siemens e Mitsubishi.

Per consentire all’azienda di continuare a fornire parti di qualità in numeri così elevati, ha identificato la stampa 3D come una tecnologia di supporto e ora è diventata parte integrante del suo continuo successo.

Theo Speller, responsabile della qualità dei clienti Cirteq, ha dichiarato: “Stavamo cercando di collegare i processi e le apparecchiature in una cella di produzione tramite apparecchiature ausiliarie che spostassero davvero i prodotti da A a B, e che dovevano arrivare lì in un tempo minimo e aggiungere anche un po ‘di valore .

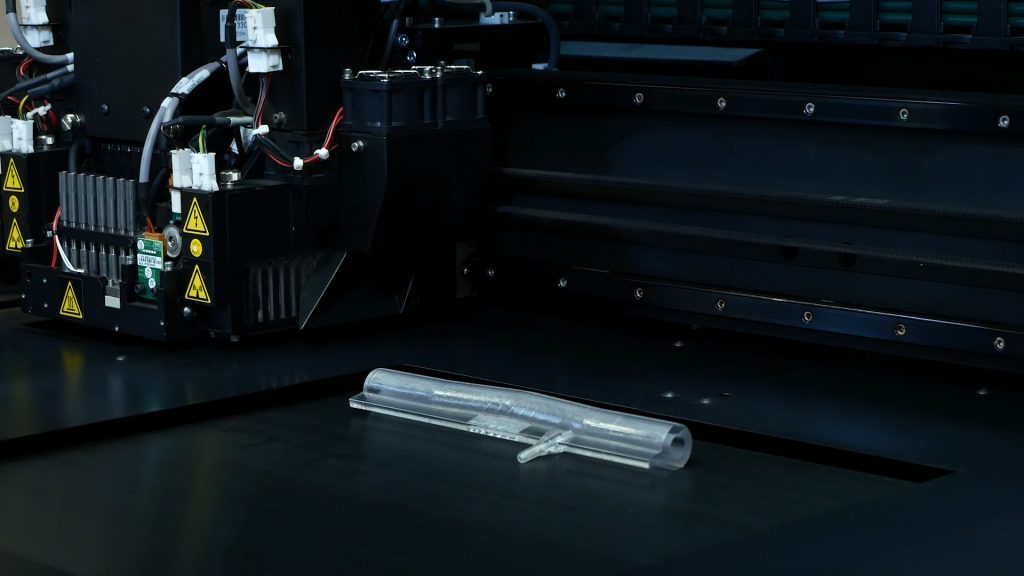

“Ciò che abbiamo stampato sono binari che non solo consegnano le parti al processo successivo, ma in alcune fasi possono effettivamente oliare le parti mentre si muovono, diciamo da una vasca di smistamento a una stazione di lubrificazione o da una stazione di lubrificazione a una stazione di imballaggio.

“Abbiamo portato via un palcoscenico che ha richiesto molto lavoro manuale. Una persona può ora svolgere il lavoro che tradizionalmente richiedeva a quattro persone, e abbiamo ridotto il passo dal camminare attraverso la fabbrica per ottenere il componente finito in una frazione del tempo e una frazione del costo. “

Il primo sistema al mondo a stampare contemporaneamente più colori e materiali in 3D, Connex3 consente agli utenti di creare modelli con l’aspetto, la sensazione e le proprietà di parti di produzione reali, nonché di stampare rapidamente e facilmente maschere personalizzate, dispositivi di assemblaggio e strumenti con precisione ultra-fine e senza requisiti di post-elaborazione.

È possibile caricare più materiali contemporaneamente, consentendo la stampa di parti che richiedono una gamma di proprietà meccaniche, ottiche o termiche come impugnature antiscivolo, finestre trasparenti o cerniere flessibili. Speller ha aggiunto: “Essere in grado di stampare su un design esatto significa che quando quella stampa di plastica è finita si adatta allo spazio esatto per cui è stata progettata.

“Fondamentalmente puoi premere il pulsante di avvio e poi andartene e quando torni quel componente finito è stato costruito in una frazione del tempo impiegato per costruire e senza lavoro diretto, lasciando la persona che lo ha programmato libero di lavorare su altri progetti di sviluppo.

“Dopo due anni non abbiamo riscontrato segni di usura significativi su questi binari di raccolta e in quel periodo abbiamo letteralmente superato milioni di anelli in acciaio per molle. Ciò è avvenuto attraverso le conoscenze specialistiche di SYS Systems per consigliarci sulla plastica corretta per l’applicazione richiesta.

“Vedo che questo sistema di stampa potrebbe essere applicato a una vasta gamma di settori e ha due vantaggi immediati: uno, ti farà risparmiare tempo nel portare i tuoi pezzi da A a B e due, ti offrirà una maggiore precisione se puoi prendere un modello CAD di qualcosa e stampare quel modello CAD esatto.