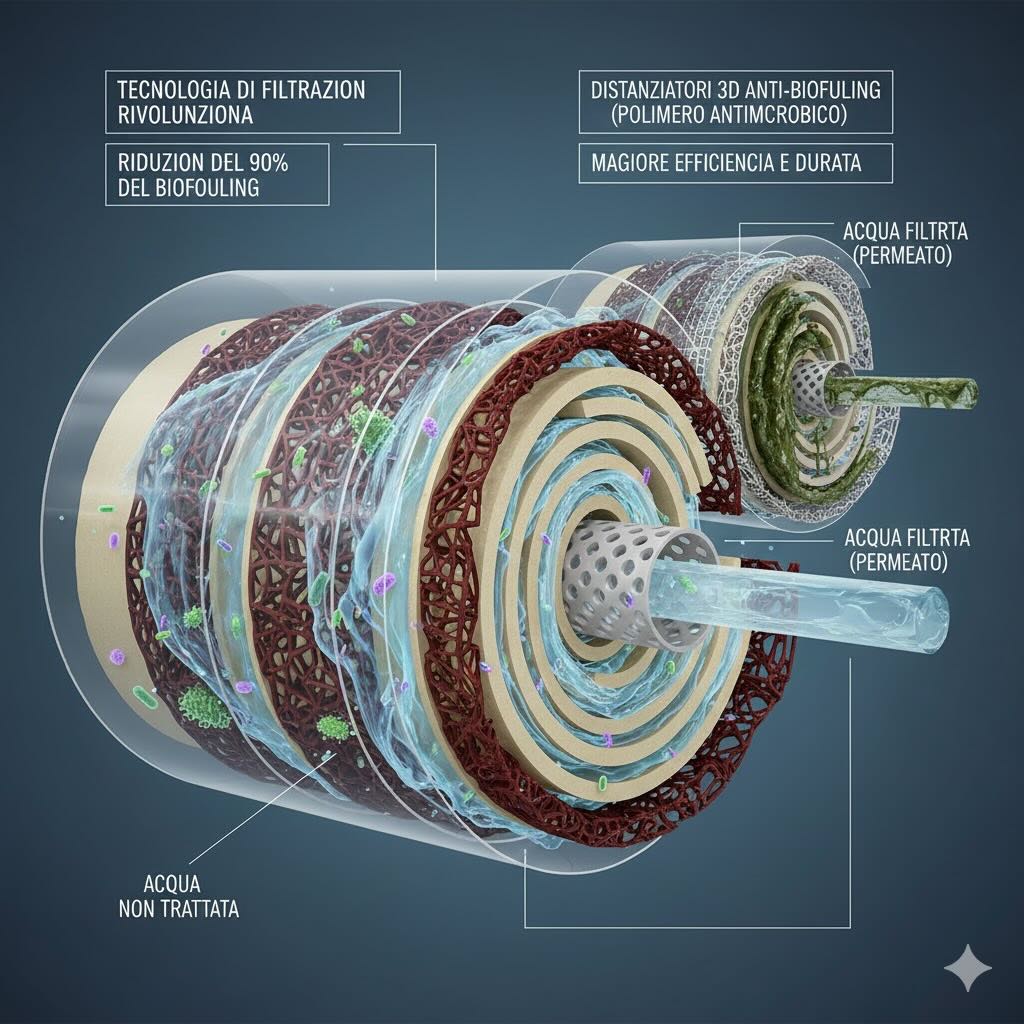

La filtrazione a membrana è una tecnologia chiave nel trattamento dell’acqua, dalla potabilizzazione alla desalinizzazione fino alla gestione degli scarichi industriali. Uno dei principali limiti operativi è il biofouling, ossia l’accumulo di biofilm e particolato sulla superficie della membrana e nei canali di alimentazione, che porta a calo di flusso, aumento di pressione e maggior consumo energetico. Un elemento spesso sottovalutato in questi sistemi è lo spacer di membrana, la struttura reticolare che mantiene distanziate le foglie di membrana e condiziona in modo decisivo la dinamica dei flussi.

La review di Universiti Kebangsaan Malaysia: uno stato dell’arte sugli spacer per la mitigazione del fouling

Un team guidato da Nili Mastura Munir dell’Universiti Kebangsaan Malaysia (UKM) ha pubblicato su una rivista internazionale di ingegneria chimica una review dedicata all’evoluzione degli spacer di membrana per la mitigazione del fouling. Il lavoro analizza in modo sistematico lo sviluppo degli spacer convenzionali e delle soluzioni realizzate con stampa 3D, con particolare attenzione alle strategie per ridurre biofouling, incrostazioni e costi operativi nei moduli di filtrazione.

Limiti degli spacer tradizionali in polipropilene

Gli spacer usati nei moduli a spirale avvolta sono spesso realizzati in polipropilene con una rete semplice di fili incrociati. Queste geometrie standard sono relativamente facili da produrre in modo convenzionale, ma mostrano limiti evidenti quando si aumenta la portata o si lavora con acque molto cariche: la struttura crea zone morte, aumenta la perdita di carico lungo il canale e favorisce zone di ristagno in cui batteri e microalghe formano biofilm persistenti. Proprio la combinazione fra geometria dello spacer e regime di flusso è uno dei fattori che più influenzano l’insorgenza del biofouling nelle unità di filtrazione a membrana.

Parametri geometrici sotto la lente: diametro dei filamenti, angolo di maglia e strutture multistrato

La review passa in rassegna studi in cui si modificano in modo controllato parametri come spessore dei filamenti, angolo di incrocio della rete, altezza di canale e presenza di più strati sovrapposti. Simulazioni fluidodinamiche e test sperimentali mostrano che piccole variazioni di questi parametri possono ridurre le zone di ristagno, distribuire meglio lo shear stress sulla superficie di membrana e ritardare la formazione di depositi organici e inorganici. Geometrie alternative, come reticoli a nido d’ape, strutture ondulate o configurazioni multistrato, migliorano la miscelazione nel canale con effetti positivi sia sul flusso sia sul controllo del fouling.

Perché la stampa 3D cambia le regole del gioco per gli spacer

La stampa 3D permette di superare i vincoli dei processi di estrusione tradizionali. Tecniche come SLS, DLP, PolyJet e FDM consentono di produrre spacer con geometrie molto complesse, compresi profili aerodinamici, pattern graduali e strutture multiscala non ottenibili con le classiche reti in polipropilene. Inoltre, la produzione additiva rende possibile iterare rapidamente sul design, testando prototipi con piccole variazioni geometriche e integrando i risultati delle simulazioni direttamente nel modello CAD.

Materiali avanzati: dal PP alle miscele con grafene, ZnO e filler funzionalizzati

Accanto alle geometrie, la review evidenzia il ruolo dei materiali. Oltre ai polimeri standard, gli spacer stampati in 3D possono integrare nanofiller e rivestimenti funzionali. Alcuni lavori sperimentali descrivono distanziatori in polilattide arricchiti con grafene e successivamente polarizzati elettricamente, in grado di aumentare il flusso d’acqua e limitare il deposito di sali e materiale organico. Altri studi esplorano rivestimenti a base di ossido di zinco o altri ossidi con effetto antimicrobico, oltre a compositi con carbon nanofiller che conferiscono rugosità multiscala alla superficie dello spacer e modulano l’interazione con la soluzione.

Risultati sperimentali: più flusso, meno fouling e minore consumo energetico

Gli esperimenti riportati nella letteratura mostrano miglioramenti significativi delle prestazioni rispetto agli spacer convenzionali. In un caso, spacer stampati in 3D e miscelati con grafene hanno portato a incrementi di flusso d’acqua superiori al 50% in sistemi di osmosi diretta, mantenendo un buon controllo del fouling organico. In altri studi, distanziatori con nanofiller carboniosi hanno aumentato il flusso in distillazione a membrana fino a valori quasi doppi o tripli rispetto agli spacer standard, grazie a una migliore distribuzione dello shear e a una riduzione delle zone stagnanti. Questi miglioramenti si traducono in minori pressioni operative o in una maggiore produzione di permeato a parità di energia spesa.

Impatto ambientale ed economico: il ruolo degli spacer 3D printed nel ciclo di vita degli impianti

La review prende in considerazione anche costi e impatto ambientale. L’adozione di spacer stampati in 3D può contribuire a ridurre il consumo energetico per metro cubo di acqua trattata, grazie a minori perdite di carico e a cicli di lavaggio meno frequenti. Alcune analisi economiche indicano che, una volta ammortizzati i sistemi di stampa, la produzione additiva di distanziatori può portare a riduzioni di costo significative per singolo componente, in particolare quando si utilizzano stampanti FDM o SLS con buone capacità produttive.

Applicazioni: dalla desalinizzazione alle acque reflue industriali

Gli spacer ottimizzati e stampati in 3D risultano particolarmente promettenti per applicazioni dove il fouling è critico: desalinizzazione di acqua di mare, trattamento di acque reflue industriali ad alta carica organica o colloidale, membrane bioreattore e processi di membrane distillation. La possibilità di progettare geometrie ad hoc per specifiche condizioni di flusso e composizione dell’alimentazione consente di adattare il modulo al caso applicativo, invece di affidarsi a distanziatori standard pensati per scenari generici.

Dalla simulazione al campo: integrare CFD e test di lungo periodo

Nel lavoro coordinato da Universiti Kebangsaan Malaysia viene sottolineato che la fase di simulazione è solo un primo passo. Le geometrie più promettenti individuate con la CFD devono essere verificate in prototipi reali e sottoposte a test di lunga durata in condizioni operative realistiche, con cicli di lavaggio, variazioni di carico e presenza di miscele complesse di inquinanti. Solo così è possibile valutare non solo la resistenza al fouling, ma anche robustezza meccanica, stabilità del materiale e facilità di manutenzione nel corso dell’intero ciclo di vita dell’impianto.

Prospettive: spacer stampati in 3D come piattaforma modulare per la prossima generazione di impianti a membrana

La conclusione della review è che gli spacer stampati in 3D rappresentano una piattaforma modulare su cui combinare geometrie, materiali e funzionalizzazioni superficiali per adattare i moduli di filtrazione a scenari applicativi sempre più complessi. L’integrazione di nanomateriali, rivestimenti attivi e design generati con metodi algoritmici apre la strada a distanziatori progettati su misura, che possono contribuire a contenere i consumi energetici, estendere gli intervalli di pulizia e ridurre l’impatto ambientale complessivo dei processi a membrana. Per passare dalla scala di laboratorio all’industria serviranno standard di prova condivisi, benchmark di riferimento e una collaborazione più stretta tra università, fornitori di membrane e operatori di impianto.