La collaborazione tra Farsoon Europe GmbH e il fornitore automobilistico Brose punta a un obiettivo molto preciso: rendere il metal 3D printing una vera soluzione di serie, sia dal punto di vista economico sia in termini di impatto ambientale.

Le due aziende stanno lavorando a un nuovo sistema basato sulla piattaforma FS721M-8-CAMS, configurata con otto laser ad alta potenza e ottimizzata per gestire un metallo in polvere ricavato interamente da rottami di acciaio provenienti dagli stessi impianti di stampaggio di Brose. In questo modo, il materiale di scarto dei pressi viene “chiuso in ciclo” e trasformato in feedstock per la produzione additiva, mantenendo al centro la qualità dei componenti e i costi di produzione per l’automotive.

FS721M-8-CAMS: piattaforma di riferimento per la grande serie

Il cuore del progetto è il sistema FS721M-8-CAMS di Farsoon, pensato espressamente per la produzione di serie in metallo. La macchina offre un volume di costruzione di 720 × 420 × 390 mm, con possibilità di innalzare l’asse Z fino a 650 mm, e integra otto laser in fibra che, nella configurazione sviluppata per Brose, arrivano fino a 2.000 W ciascuno: un valore superiore alla potenza tipica dei sistemi LPBF multi-laser in fascia industriale.

Questa combinazione di grande volume, numero di sorgenti e livelli di potenza permette sia di ridurre i tempi di build su lotti di migliaia di pezzi, sia di affrontare geometrie complesse con spessori variabili e regioni ad alta densità di energia, come richiesto dai componenti strutturali per il veicolo.

CAMS: produzione continua grazie a cartucce intercambiabili

La sigla CAMS (Continuous Additive Manufacturing Solution) indica l’architettura continua che distingue il sistema FS721M-8-CAMS: il modulo di costruzione viene trasferito tramite convogliatore a una stazione di breakout in atmosfera inerte, mentre nel frattempo una nuova cartuccia entra in macchina e la stampa successiva può iniziare subito.

In pratica, le fasi di raffreddamento, rimozione della polvere e depowdering vengono spostate fuori dalla camera principale, evitando lunghi tempi morti tra un job e l’altro. Questo approccio era già stato presentato da Farsoon come risposta alle esigenze di produzione su larga scala e oggi viene calato in un contesto automobilistico reale, con Brose come utilizzatore e co-sviluppatore. Sul fronte del processo, la piattaforma integra un sistema di gestione polveri completamente chiuso, con riciclo, setacciatura e refill in atmosfera controllata, oltre a un modulo di filtrazione permanente pensato per ridurre i costi operativi nel lungo periodo.

Beam-Shaping e multi-laser: qualità costante su tutta l’area di costruzione

Uno degli elementi tecnici messi in evidenza da Farsoon è la tecnologia di modellamento del fascio (beam-shaping). Invece di spot circolari “stretti”, il sistema utilizza spot ad anello, con diametro più ampio, per ottenere un bagno di fusione più uniforme e controllato su superfici di grandi dimensioni. Questo contribuisce a stabilizzare la qualità del materiale e a ridurre le differenze tra le zone di sovrapposizione dei vari laser.

Farsoon ha già dimostrato questa tecnologia in occasione di TCT Asia 2025, con più sistemi metal PBF — tra cui proprio la gamma FS721M-H-8-CAMS — in funzione live e monitorati in tempo reale. L’integrazione di ottiche digitali ad alte prestazioni, strategie multi-scanner dedicate e strumenti di calibrazione per allineare con precisione gli otto fasci laser mira a garantire continuità di proprietà meccaniche e finitura superficiale su tutto il piano di lavoro.

Anche il software gioca un ruolo critico: la piattaforma è gestita da MakeStar, l’ambiente di controllo proprietario Farsoon, che offre monitoraggio in tempo reale di parametri come potenza laser, flusso gas, temperatura, umidità e acquisizione delle immagini di ogni singolo layer tramite telecamere interne.

Green Steel da rottami d’acciaio: dal press shop alla polvere per AM

L’aspetto forse più innovativo della collaborazione Farsoon–Brose è la scelta del materiale. Il nuovo Metalldrucker viene qualificato per un acciaio “green” a basso tenore di lega, ottenuto interamente da scarti di acciaio provenienti dalle presse di stampaggio di Brose.

Il flusso è lineare: i ritagli di lamiera e gli sfridi di produzione vengono recuperati, trasformati in feedstock idoneo alla produzione di polvere metallica e, infine, utilizzati nella macchina LPBF. L’obiettivo dichiarato è ridurre l’impronta di CO₂ legata al materiale senza sacrificare produttività e prestazioni dei componenti.

Questa scelta si inserisce in una tendenza più ampia del mercato, dove diversi produttori di acciai e polveri stanno introducendo polveri “low-carbon” basate su rottame e fonti energetiche rinnovabili: esempi sono le polveri derivate da acciai riciclati lanciate da operatori come SSAB o le iniziative di ArcelorMittal per produrre polveri d’acciaio a partire da rottame e con packaging riciclabile.

In parallelo, studi sul riutilizzo di polveri metalliche riciclate per la stampa 3D mostrano che, con la corretta gestione di flussi, setacciatura e parametri di processo, è possibile mantenere proprietà meccaniche adeguate, anche partendo da feedstock riciclato.

Un job con oltre 21.000 componenti: esempio di grande serie

Nel caso d’uso sviluppato con Brose, Farsoon cita un job con più di 21.000 componenti prodotti in un’unica build, senza strutture di supporto. La disposizione in piattaforma e l’ottimizzazione delle strategie di scansione sono state studiate per garantire:

-

tempi di costruzione compatibili con la produzione di serie,

-

una densità di packing elevata,

-

un flusso di post-processing che si presta facilmente all’automazione completa nelle fasi successive (depowdering, separazione dei pezzi, eventuali trattamenti termici e finitura).

Questo approccio è coerente con il lavoro che Farsoon sta portando avanti anche sul fronte Support Reduction System (SRS), una suite di strategie di processo che mira a ridurre la quantità di supporti necessari, abbassando così tempi e costi di post-processing soprattutto nelle geometrie più complesse.

La visione di Brose: additive come tecnologia davvero industriale

Per Brose, l’obiettivo non è solo introdurre una nuova macchina, ma rendere sostenibile e profittevole la produzione di grandi volumi tramite additive.

Secondo quanto riportato, l’azienda sottolinea come la configurazione FS721M-8-CAMS sviluppata con Farsoon consenta:

-

più componenti per ciclo di produzione,

-

tempi di ciclo ridotti grazie alla combinazione tra più laser ad alta potenza e architettura CAMS,

-

una migliore redditività complessiva della linea, al punto da rendere la stampa 3D una reale alternativa industriale per le applicazioni ad alto volume.

La compatibilità del sistema con l’acciaio “green” è vista da Brose come un tassello essenziale per conciliare le richieste di riduzione delle emissioni lungo la catena del valore con la necessità di mantenere costante la qualità dei pezzi e la stabilità del processo nel tempo.

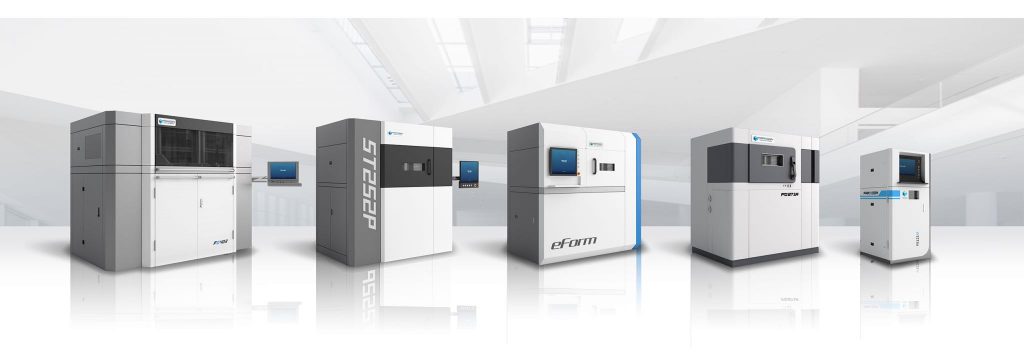

Farsoon: strategia multi-laser su larga scala e oltre 150 sistemi installati

Il progetto con Brose si inserisce nel percorso di scalata della piattaforma metallica Farsoon. Negli ultimi anni l’azienda ha introdotto diverse soluzioni multi-laser di grande formato — come le serie FS1521M fino a 32 laser, o i sistemi FS621M e FS350M aggiornati — e ha annunciato di aver superato le 150 installazioni globali di sistemi metalliche di grande formato, utilizzati in settori come aerospazio, energia e automotive.

Questa diffusione rende più credibile l’idea di una piattaforma comune sulla quale diversi utenti, tra cui Brose, possono sperimentare processi specifici (nuovi materiali, strategie di supporto ridotto, integrazione con MES e sistemi di qualità) e poi industrializzarli su più linee, sfruttando la stessa base tecnologica.

Formnext 2025: il progetto Farsoon–Brose arriva in fiera

Farsoon e Brose intendono presentare il risultato della collaborazione durante Formnext 2025 a Francoforte, presso lo stand E11 in Hall 11.0. L’obiettivo è mostrare non solo il Metalldrucker a otto laser, ma l’intera catena di valore, dal recupero dei rottami d’acciaio alla produzione delle polveri fino alla stampa e al post-processing automatizzato dei componenti.

Per i visitatori del settore automotive e per chi lavora sul tema della sostenibilità nelle polveri metalliche, il caso Farsoon–Brose diventa un esempio concreto di come:

-

un OEM di sistemi AM,

-

un tier-1 del mondo auto,

-

e una filiera di materiale basata su rottame possano essere integrati in un progetto unico orientato alla produzione di serie.