Stampa 3D ibrida: confronto di filtri ad alta frequenza con metodi convenzionali

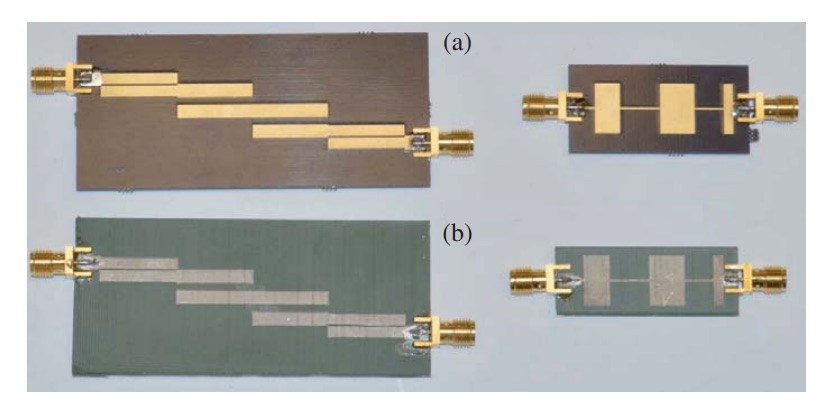

Nel recente pubblicato ” Filtri ad alta frequenza realizzati con il metodo di stampa 3D ibrido “, gli autori Ubaldo Robles, Edgar Bustamante, Prya Darshni e Raymond C. Rumpf delineano lo sviluppo di due dispositivi diversi. Usando la stampa 3D ibrida, hanno impiegato sia inchiostri conduttivi che substrati termoplastici, effettuando ulteriori ricerche sul potenziale della tecnologia di stampa 3D all’interno dell’elettronica e dei circuiti 3D. Hanno confrontato i filtri base a microonde, realizzati sia convenzionalmente che tramite stampa 3D.

I due progetti sono nel complesso ben noti, consentendo ai ricercatori di fare veri confronti a cui altri utenti interessati all’elettronica possono fare riferimento. Filtrando i segnali a 2,4 GHz, i dispositivi sono stati valutati per le prestazioni:

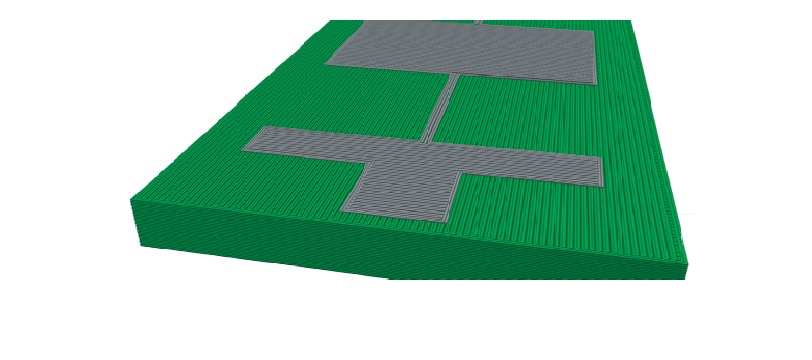

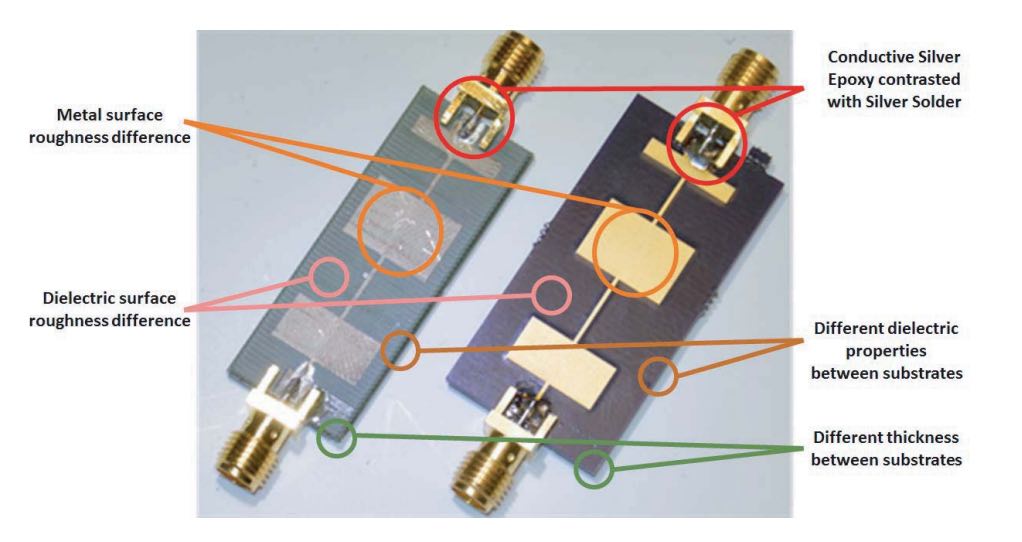

“I filtri convenzionali sono stati prodotti come PCB standard che utilizzavano rame per i conduttori e FR4 come substrato dielettrico. I filtri ibridi 3DP avevano distribuito inchiostri d’argento per formare i conduttori e la plastica acrilonitrile-butadiene-stirene (ABS) come substrato dielettrico depositato mediante fabbricazione a filamento fuso (FFF) “, hanno spiegato i ricercatori.

“La stampa 3D ibrida è stata utilizzata per unire micro-dispensing e FFF in un unico processo di produzione. Utilizzando la tecnologia di stampa 3D ibrida nScrypt, siamo stati in grado di gestire le funzioni di stampa 3D, la precisione e la ripetibilità fino al livello delle dimensioni di micron. Infine, i dispositivi sono stati testati utilizzando un analizzatore di reti vettoriali Agilent (VNA) e i risultati confrontati mostrano che questa tecnologia è in grado di formare semplici circuiti ad alta frequenza “.

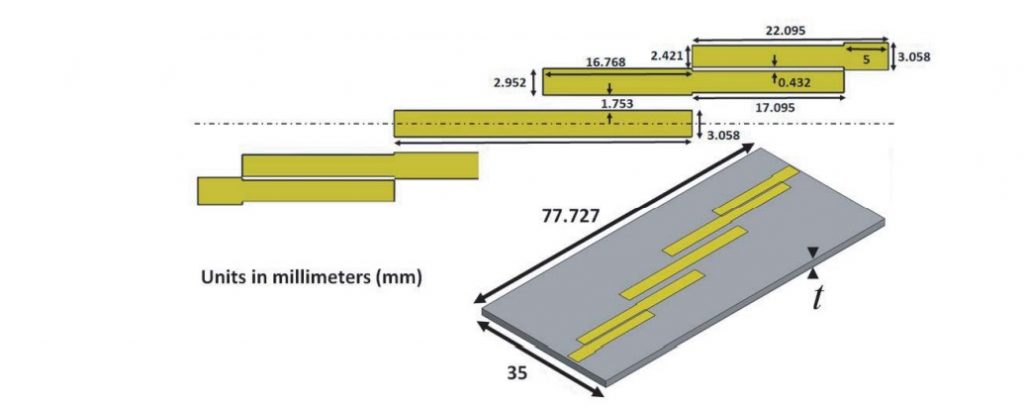

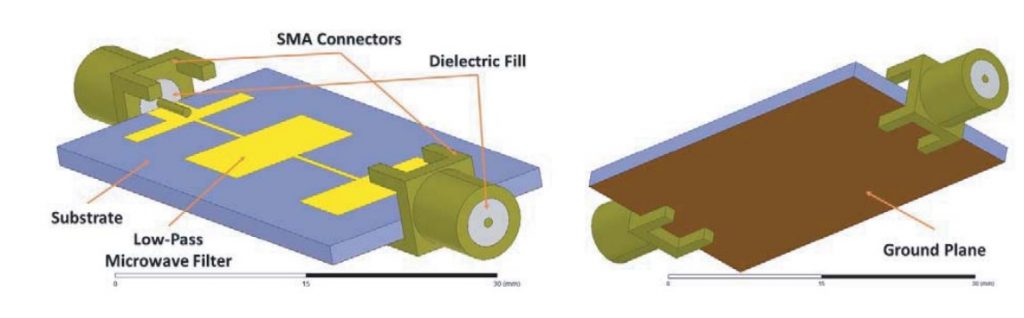

I due design consistevano in un filtro passa-banda a linea accoppiata e un filtro passa-basso a impedenza graduale. Gli autori hanno spiegato che entrambi erano basati su linee di trasmissione a microstriscia, ma con dielettrici diversi e permittività diversa. I ricercatori hanno modificato i substrati nel tentativo di soddisfare “prestazioni comparabili” di 2,4 GHz.

Per il filtro passa-banda, la funzione si basava sulla selettività di frequenza dell’accoppiamento direzionale. I ricercatori hanno anche scoperto che le prestazioni del filtro sono considerate trascurabili quando la distanza è inferiore a 10 µm. Nel complesso, questo filtro doveva funzionare a 2,4 GHz con una banda passante con larghezza di banda frazionaria del 10%.

Il semplice filtro passa-basso è stato in grado di indebolire i segnali sopra i 2,4 GHz. I ricercatori hanno scoperto che il filtro era più facile da stampare in 3D perché la geometria era priva di interruzioni e linee ravvicinate.

I ricercatori hanno utilizzato una stampante 3D serie nScrypt da tavolo, una stampante ibrida, accompagnata da inchiostro conduttivo argento. Solidworks è stato utilizzato per la progettazione e Slic3r per la generazione di g-code.Il tempo di stampa per il filtro passa basso era di un’ora e 28 minuti. Per il filtro passa-banda, che è due volte più grande, la stampa 3D ha richiesto 3 ore e 6 minuti.

Numerosi fattori hanno portato a discrepanze:

Conduttività di CB028

Rugosità superficiale del supporto stampato in 3D

Temperatura di indurimento per pasta d’argento

Mancanza di capacità di regolare la stampa durante il processo

“Abbiamo scoperto che la bassa permittività della plastica ABS ha portato a progetti che utilizzano un substrato più sottile. Considerando che la stampa 3D può produrre strutture con aria parziale, riteniamo che 3DP possa produrre circuiti più piccoli, più leggeri e che utilizzino meno materiale per la produzione. Ciò potrebbe avere un impatto significativo nella produzione di volumi. Abbiamo trovato utile utilizzare pellicole sottili come poliuretano o resina epossidica per proteggere i conduttori stampati dall’ossidazione. Abbiamo anche trovato utile incorporare funzionalità nel substrato che forniscono supporto meccanico ai connettori SMA. È necessario sviluppare materiali con minori perdite, maggiore conduttività e in grado di creare superfici più lisce grazie alla stampa 3D “, hanno concluso i ricercatori.

“Con un ulteriore perfezionamento delle nostre tecniche di stampa 3D, concludiamo che la stampa 3D a scrittura diretta è una forma praticabile di produzione per dispositivi di filtro. Successivamente, prevediamo che i filtri siano più 3D, arbitrari e risparmino spazio e peso. “