Graphy (Corea del Sud), sviluppatore di materiali fotopolimerici per applicazioni dentali, ha annunciato una partnership con FUGO Precision 3D (USA) con l’obiettivo di rendere possibile la produzione su scala degli Shape Memory Aligner (SMA): allineatori trasparenti stampati direttamente in 3D con proprietà di “memoria di forma”. La collaborazione viene descritta come esclusiva: Graphy sarà il partner “shape memory” di riferimento per FUGO, mentre le due aziende intendono trasformare la combinazione tra tecnologia di stampa FUGO e materiali Graphy in una proposta industriale completa (materiali, R&D, servizi e supporto).

Perché gli SMA contano: saltare la termoformatura e ridurre passaggi e scarti

Nel flusso tradizionale dei clear aligner, la produzione passa spesso da: stampa 3D di modelli, termoformatura di fogli plastici, rifilatura e finitura. La “stampa diretta” degli allineatori mira a eliminare alcuni di questi passaggi (in particolare modelli e termoformatura), con potenziale impatto su tempi, consumo materiali e gestione degli scarti. Nel caso Graphy, il punto chiave è un materiale che, oltre a essere stampabile in trasparenza, è progettato per ottenere comportamento meccanico utile in ortodonzia e per abilitare la funzione “shape memory” citata nella comunicazione.

Il ruolo di Graphy: materiali “Tera Harz” per allineatori diretti e strategia dentale globale

Graphy posiziona la propria offerta dentale intorno alla famiglia di materiali Tera Harz e, in particolare, ai materiali per “direct printed aligners”. Nelle proprie comunicazioni pubbliche, l’azienda presenta una piattaforma focalizzata su allineatori stampabili e su un ecosistema che include anche hardware e strumenti di post-processo. In ambito clinico e regolatorio, varie fonti di settore riportano certificazioni/approvazioni e iniziative di integrazione con la scansione dentale, elementi che servono per trasformare una “ricetta materiale” in un flusso utilizzabile da laboratori e produttori.

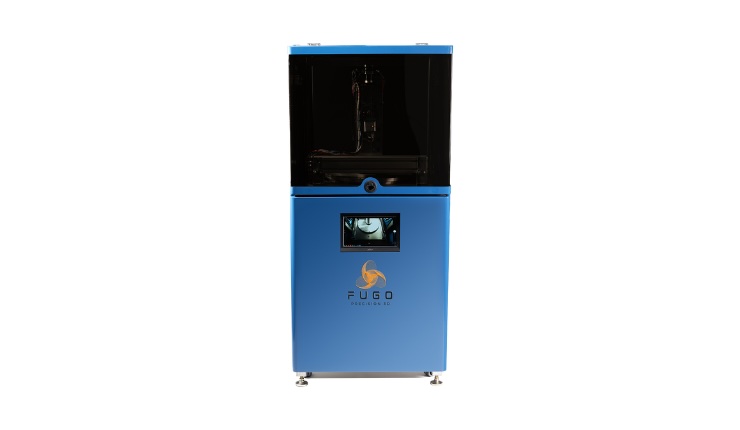

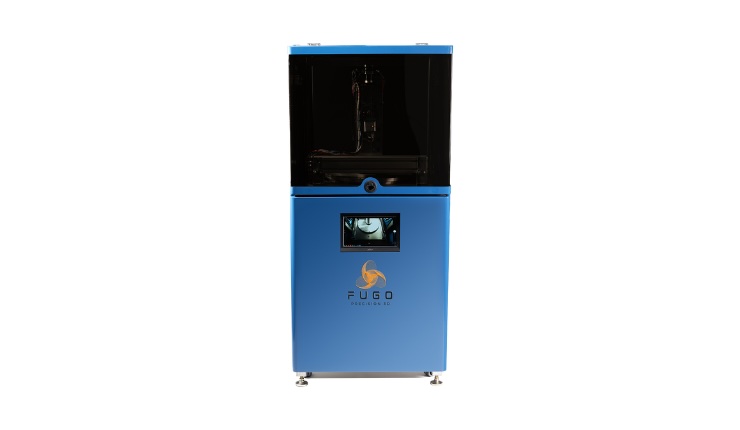

Il ruolo di FUGO: stampa “centrifuga” in un tamburo, con lavaggio e post-curing nello stesso modulo

FUGO Precision 3D propone un processo di fotopolimerizzazione non convenzionale, spesso descritto come stampa centrifuga: un applicatore deposita resina in modo controllato su una parete interna mentre un tamburo ruota; la produzione avviene in un volume cilindrico e, secondo la descrizione pubblica del sistema, lavaggio, asciugatura e post-polimerizzazione possono avvenire nello stesso “chamber/modulo”. L’idea industriale è ridurre movimentazioni, passaggi manuali e attrezzaggi esterni, puntando a ripetibilità e produttività per chi deve fabbricare grandi volumi di parti in resina.

Numeri e promesse operative: velocità dichiarate e obiettivo “parti lisce e trasparenti”

Nel racconto della partnership emergono due punti operativi: (1) la possibile convenienza economica, se la macchina mantiene qualità e resa in volumi elevati; (2) la produzione di parti molto trasparenti e con buona finitura superficiale, requisito importante per gli allineatori. In parallelo, su fonti tecniche e media di settore la tecnologia FUGO viene associata a velocità dichiarate fino a circa 1 mm/min (equivalente a 60 mm/ora) e a una logica di processo che punta a ridurre alcune inefficienze tipiche di SLA/DLP, pur con interrogativi aperti su gestione resina, distacchi e stabilità delle parti durante la costruzione (temi citati anche in chiave di cautela).

Sinergia “materiale–processo”: cosa cercano di controllare Graphy e FUGO

Graphy e FUGO presentano l’operazione come un tentativo di controllare congiuntamente due variabili che in produzione fanno la differenza: formulazione del materiale e compatibilità con il processo. In pratica significa definire parametri di stampa e post-processo, verificare ripetibilità meccanica e ottica dei pezzi, costruire un sistema di qualità coerente e trasformare la coppia “macchina + resina” in una linea produttiva. Le dichiarazioni riportate parlano esplicitamente di obiettivo: prestazione clinica costante, producibilità e assicurazione qualità “a scala”.

Chi c’è dietro FUGO: esperienza su fotopolimeri e sistemi dentali

Tra i nomi citati per FUGO compare Sasha Shkolnik, associato a una lunga esperienza nel settore della fotopolimerizzazione e indicato come co-fondatore/CTO in varie ricostruzioni. Nel testo che annuncia la partnership viene ricordato anche il suo percorso professionale in aziende note della stampa 3D a resina (come EnvisionTEC/ETEC), un elemento usato per rafforzare la credibilità del progetto dal punto di vista dell’ingegnerizzazione e dell’industrializzazione di sistemi vat polymerization.

Impatto sul mercato: direct printed aligners tra concorrenza, regolatorio e scalabilità

La stampa diretta degli allineatori è un tema competitivo: diverse aziende e piattaforme stanno lavorando per ridurre costi e colli di bottiglia del flusso tradizionale basato su termoformatura. In questo quadro, la partnership Graphy–FUGO prova a posizionarsi come soluzione “end-to-end” per chi deve produrre volumi elevati mantenendo qualità e tracciabilità. La variabile decisiva, oltre alla velocità, resta la combinazione tra proprietà del materiale (biocompatibilità, comportamento elastico, stabilità nel tempo, finitura e trasparenza) e capacità di processo (ripetibilità, post-processo integrato, controllo qualità).