Intervista con 3DInductors sulla stampa 3D Bobine di induzione in rame puro con EBM

Di recente abbiamo parlato di 3DInductors . Questo è un nuovo servizio che ti consente di stampare in 3D bobine di induzione in rame puro. 3DInductors è stato sviluppato da GH Induction che fa parte del gruppo GH, con sede a Valencia in Spagna e uno dei leader del mercato nel riscaldamento a induzione. L’azienda ha sviluppato una propria applicazione tecnologica per la stampa 3D in rame basata su EBM (Electron Beam Welding). Questo è un processo complesso con cui lavorare e comporre per la produzione. Inoltre, la stampa 3D in rame è stata tentata in passato da molti giocatori solo per loro per scoprire che è molto più difficile di quanto si pensi. Tra i giocatori che dicono di poterlo fare in questo momento, pochi sono in grado di consegnare parti su larga scala. Inoltre, il team 3DInductors è il primo a fare questo per EBM. Inoltre, è la prima azienda in grado di stampare rame puro in 3D. È incredibilmente innovativo che il Gruppo GH passerebbe attraverso le lunghezze significative per sviluppare la propria tecnologia e poi lanciare un tipo di gioco “start up / brand / skunkworks” diretto al cliente per portarlo sul mercato. Penso che questo mostri davvero un percorso molto fruttuoso per le aziende stabili e di grandi dimensioni per innovare.

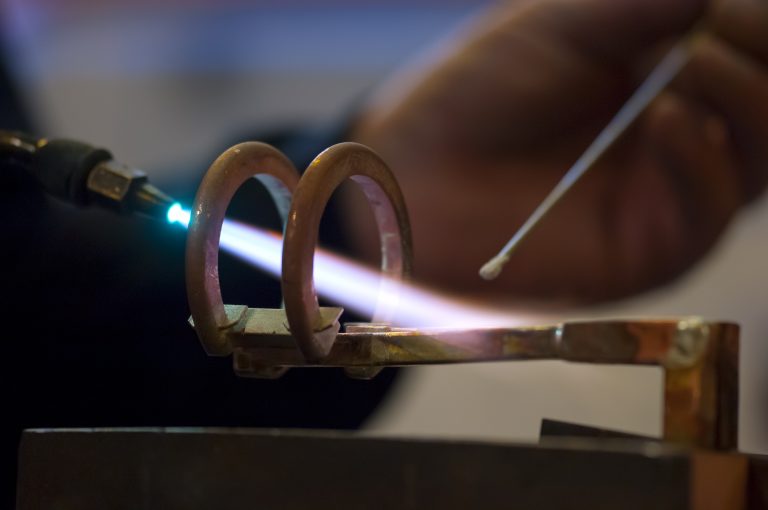

Una bobina di induzione in rame puro stampato 3D

Le bobine di induzione vengono utilizzate per riscaldare i metalli conduttivi al fine di indurirli tramite il riscaldamento a induzione . Tradizionalmente erano fatti a mano ma la libertà del design era limitata. Con 3DCoil 3DInductors si apre lo spazio di progettazione per queste parti. Scorte ridotte e riduzione del TCO sono solo alcuni dei vantaggi. Una cosa molto eccitante, tuttavia, è che a causa del processo di stampa 3D le parti durano fino a quattro volte di più rispetto a quelle tradizionali. La combinazione di questi fattori potrebbe far cambiare l’industria del riscaldamento a induzione.

L’azienda utilizza il 99,99% di rame e ha un tasso di riciclaggio molto alto del 99,7%. Hanno già spedito oltre 400 di queste bobine stampate in 3D ai clienti, incluse le grandi case automobilistiche come la Renault. Sono anche in grado di stampare in 3D per accompagnare le bobine di induzione. Il business case per questo sembra davvero molto solido e adoro l’innovazione come questa. Abbiamo contattato l’azienda con più domande e Concepción (chiamala Inma). Sánchez è stato così gentile da rispondere.

Perché sei passato alla stampa 3D?

Nel riscaldamento di parti in metallo ad induzione, bobine e induttori sono il cuore del processo. Sono lo strumento finale in cui si verifica il processo magnetico che interessa la parte o il materiale da riscaldare.

Dopo più di un secolo in cui il processo di produzione dominante si è basato principalmente, dopo aver unito tecnologie come la brasatura o la saldatura, l’abile rammendo è stata la salvaguardia della qualità con conoscenze e know-how unici. L’uso di dispositivi, mandrini e parti lavorate ha migliorato la ripetibilità e la qualità degli elementi prodotti, ma la ripetibilità dimensionale dei volumi elevati è sempre stata fonte di problemi.

Tutti i produttori stanno lavorando continuamente al miglioramento di tali metodi relativamente artigianali per consentire una migliore durata, tempi di produzione ridotti al minimo e una qualità complessiva migliore.

GH Induction è sempre alla ricerca di nuove tecnologie a vantaggio diretto dei nostri clienti. Questo è il nostro principale valore aggiunto.

Perché il rame?

Il materiale grezzo per induttori è il rame perché è l’ideale per il trattamento termico a induzione nelle parti metalliche.

Il rame rappresenta il miglior compromesso tra conduttività elettrica, proprietà meccaniche e costi. È possibile utilizzare altro materiale, ma non corrisponde alla limitazione dei costi o alle proprietà meccaniche.

È stato difficile sviluppare un processo di rame?

E ‘stato davvero.

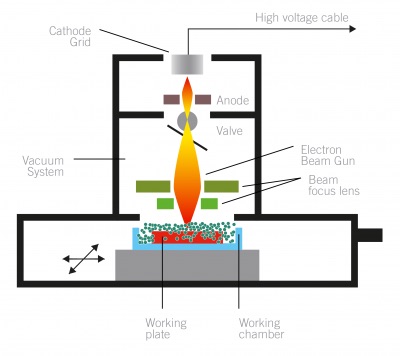

GH Induction ha eseguito test e sviluppi con le tecnologie disponibili prima di prendere una decisione su LBM (Laser Beam Melting) o EBM (Electron Beam Melting). Abbiamo ottenuto risultati migliori (velocità di fusione, livello di porosità) con EBM durante l’uso di polvere di rame rispetto a LBM (problema di riflessione del fascio, Argon intrappolato). Inoltre, considerando un approccio alla produzione industriale, la tecnologia EBM consente di impilare le parti una sopra l’altra.

Quindi abbiamo dovuto sviluppare da zero l’EBM con il metodo di produzione del rame puro. Questo non esisteva prima con la tecnologia di stampa EBM (Electron Beam Melting).

Solo la stampa al titanio e al cromo cobalto per applicazioni esigenti in proprietà meccaniche come impianti ortopedici e parti aerospaziali sono state sviluppate finora.

GH Induction insieme a un centro di ricerca impiegarono alcuni anni per sviluppare il processo con materiale di rame puro.

La soluzione era così innovativa che siamo stati in grado di brevettarla. Ci stiamo lavorando da 5 anni e lo commercializziamo da quasi 3 anni.

È un passo avanti nel settore del riscaldamento industriale a induzione.

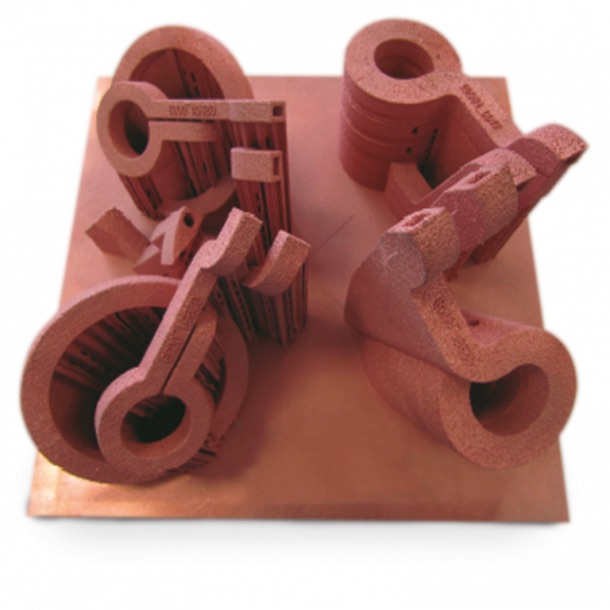

Una piastra di costruzione EBM con rame puro

Su quali macchine lo gestisci?

Abbiamo diverse macchine, tutte basate sulla tecnologia Electron Beam Melting che utilizza un fascio di elettroni ad alta potenza che genera l’energia necessaria per l’alta capacità di fusione e l’alta produttività. Il fascio di elettroni è gestito da bobine elettromagnetiche che forniscono un controllo del raggio estremamente rapido e preciso che consente di mantenere contemporaneamente più pool di fusione (MultiBeam). Il processo avviene nel vuoto e ad alta temperatura, con conseguente riduzione dei componenti con proprietà del materiale rispetto alla fusione e paragonabile al materiale forgiato. Il nostro metodo basato su EBM è l’unico metodo di stampa 3D in grado di stampare rame puro. La durata utile è molto più lunga, la densità è maggiore riducendo al minimo le perdite e le proprietà meccaniche ed elettriche sono migliori.

· Trasformazione limitata dell’energia in fusione efficiente a causa della rifrazione del raggio su rame

· È necessario il post trattamento a causa dello stress creato all’interno della parte

· Rischio di inquinamento dell’elemento (senza vuoto)

· L’uso di un elemento aggiuntivo per migliorare il legame con la polvere rimane un importante punto interrogativo.

Usi il rame puro? Altri materiali?

Al momento solo rame puro, ma siamo sempre alla ricerca.

Le leghe di rame non sono adatte perché gli elementi in lega devono essere rimossi per evitare la formazione di ruggine dell’inclusione o del composto che rende il processo di fabbricazione più complesso.

Quali sono i vantaggi della stampa 3D in rame per le tue parti?

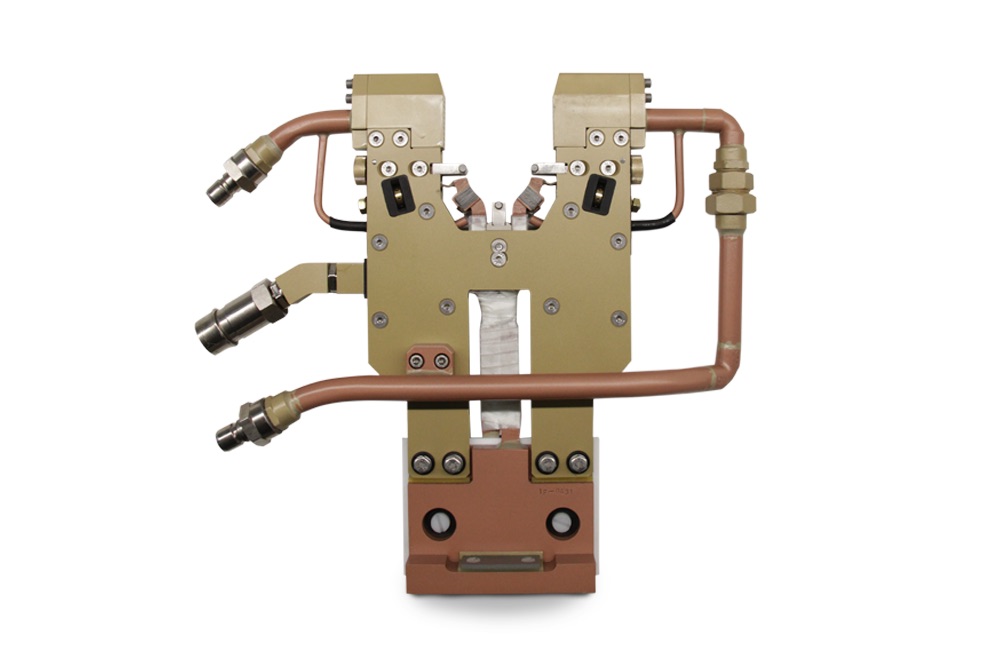

L’induttore è un effettore finale dove avviene la creazione del campo magnetico richiesto per l’effetto di riscaldamento a induzione. Ciò significa che segue il contorno della parte che vogliamo riscaldare. Il vantaggio della stampa del rame è che siamo in grado di gestire progetti complessi che prima erano estremamente o impossibili da fare con un metodo più classico (elementi brasati).

Inoltre, traduciamo direttamente nella stampante il CAD che abbiamo progettato. Include cambi di forma che crediamo consentano di ottenere la migliore efficienza in termini di pattern e precisione magnetica.

Non dovremmo dimenticare che un induttore è un tubo sagomato nella forma che vogliamo dargli. La variazione della sezione tubolare è necessaria poiché l’alta densità di potenza fluisce sulla superficie e richiede il raffreddamento nella maggior parte dei casi e ci troviamo nelle vicinanze di una parte che può superare a più di 1000 ° C.

Un altro aspetto di questa tecnologia è l’elevata riproducibilità che consente all’utente finale di scambiare induttori con impostazione assente o limitata. Ciò porta un chiaro guadagno nel tempo.

.

In che modo la stampa 3D prolunga la vita utile dei componenti?

Il metodo tradizionale per produrre bobine di rame consiste nell’unire segmenti di tubi di rame vuoti mediante brasatura. Queste bobine devono essere raffreddate per sopportare l’alta moneta che scorre attraverso di esse. L’affaticamento meccanico risulta con i cicli di contrazione e di ritrazione dovuti alle forze magnetiche sulla superficie del rame durante le fasi di riscaldamento. Quindi i giunti brasati in un assieme bobina / induttore sono spesso i punti più deboli e il punto di inizio della distruzione della bobina. Utilizzando la stampa 3D, la bobina viene creata come un singolo pezzo 3D senza giunture brasate che aumentano notevolmente la durata della vita.

Abbiamo registrato miglioramenti superiori al 400%. Tuttavia, nella maggior parte dei casi, vediamo un aumento medio superiore al 100%

Inoltre, il design è modellato attraverso il software CAD 3D ottimizzando sia la progettazione esterna che quella interna:

ridurre i punti con densità di corrente più elevata (punti caldi)

migliorare il raffreddamento della bobina modificando le caratteristiche geometriche degli induttori

Processo di produzione eseguito in atmosfera sottovuoto per evitare porosità e ruggine.

Elevato processo di accuratezza dimensionale che consente copie identiche della bobina.

Questi induttori possono essere riparati come quelli tradizionali.

Quante parti fai?

Abbiamo già centinaia di induttori 3D sul campo. A seconda dell’applicazione di induzione, che indica il tipo di parte da riscaldare e processare, possiamo raggiungere risultati diversi ma sempre migliori. Ad esempio, in un caso di trasmissione del veicolo automobilistico otteniamo il 400% in più di durata della vita.

Immagina i risparmi operativi per il cliente:

Diminuzione drammatica dei costi di produzione delle parti

Riduzione estrema delle interruzioni di produzione

Meno inventario

In che modo la libertà geometrica aiuta le tue performance parziali?

Ci sono casi in cui il vantaggio principale è la capacità di adattamento alla parte da riscaldare. In questi casi le bobine brasate convenzionali per ragioni meccaniche non possono adattarsi alla parte per un trattamento termico ottimale. Un altro grande vantaggio è la capacità di migliorare continuamente un design originale della bobina una volta in produzione. A seconda dei risultati di produzione, è possibile introdurre modifiche interne o esterne della bobina per migliorarle.

Perché è così adatto agli induttori?

Nessun giunto brasato e flessibilità totale della bobina di design

Adattamento totale alla parte da riscaldare

Progetta il miglioramento continuo

Elevata ripetibilità dimensionale

Il costo degli induttori assemblati è a volte più economico a causa della riduzione della manodopera necessaria.

Chi usa i tuoi prodotti?

Produzione industriale da qualsiasi settore con processi di riscaldamento come trattamento termico (tempra, rinvenimento, …), brasatura, saldatura, raddrizzatura, ecc.

Gli induttori GH 3D sono altamente raccomandati per produzioni ad alto volume come l’industria automobilistica e quando devono essere trattate parti complesse.

Qual è l’obiettivo della tua attività?

Essere un punto di riferimento nel nostro settore di riscaldamento a induzione e diventare un fornitore globale induttore 3D per qualsiasi macchina o sistema a induzione.

Con che tipo di aziende saresti interessato a lavorare?

Con tutti quelli che possono chiaramente beneficiare della nostra tecnologia ed esperienza, l’aggiornamento dei tradizionali induttori al 3D è più che la stampa. L’esperienza nell’induzione e nelle bobine 3D è obbligatoria.