Confronto tra una stecca per il pollice specifica del paziente con stampa 3D ed una tradizionale

Una stecca per pollice può sembrare un semplice dispositivo, progettato per mantenere stabile il pollice ferito in modo che possa guarire. Ma secondo una coppia di ricercatori della Deakin University , le stecche degli arti superiori spesso non si adattano in modo ottimale e quindi sono sottoutilizzati dai pazienti, con conseguente recupero non ottimale. In un documento intitolato ” Progettazione e produzione additiva di un concetto specifico di stecca di pollice polimerico per paziente “, i ricercatori descrivono come hanno utilizzato il CAD per progettare uno splint più funzionale, confortevole ed esteticamente gradevole, e quindi utilizzato la stampa 3D per produrlo a basso costo.

Attualmente, sottolineano i ricercatori, la pratica standard per la realizzazione delle stecche consiste nell’utilizzare l’intonaco di Parigi, che può essere “altamente restrittivo e scomodo per i pazienti”. Anche con i tentativi di customizzare le stecche, il tasso di non aderenza è relativamente alto con le tecniche e i materiali attuali. Il comfort, l’aspetto e gli effetti sulle attività della vita quotidiana (ADL) sono citati come motivi per cui i pazienti non usano le stecche.

“Rispetto agli attuali limiti degli attuali dispositivi splint, le intuizioni hanno rivelato una serie di fattori relativi alla non aderenza di indossare un’ortesi”, affermano i ricercatori. “I fattori includono le difficoltà nel mantenere le stecche pulite / asciutte, le scarse qualità estetiche, il disagio dovuto a dispositivi inadeguati, la capacità compromessa di eseguire attività di routine e problemi relativi agli odori. Si ritiene che la versatilità di CAD e AM possa essere applicata per affrontare questi problemi, realizzando design più ergonomici ed esteticamente accattivanti, adattati alle esigenze e priorità specifiche dell’individuo. “

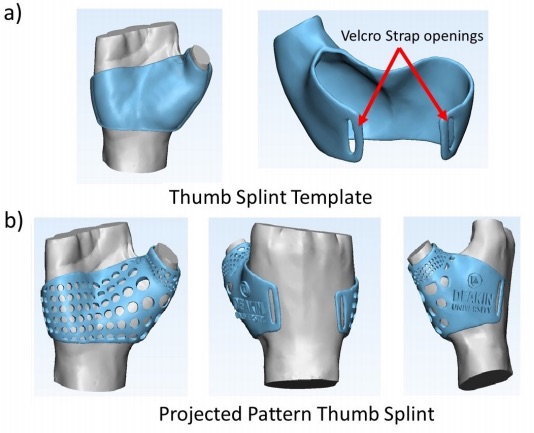

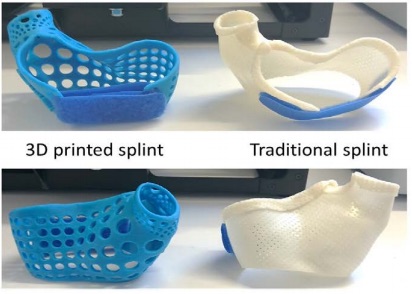

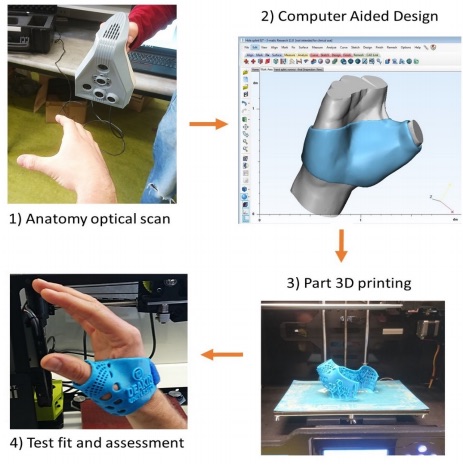

Per lo studio, i ricercatori hanno scannerizzato la mano di un volontario utilizzando uno scanner Artec Spider 3D. Hanno poi elaborato i dati dello scanner utilizzando il software CAD e creato un modello 3D di un thumb splint personalizzato. La stecca è stata stampata in 3D utilizzando una stampante Flashforge Creator Pro 3D in materiale ABS. I ricercatori sono stati sfidati a trovare un equilibrio tra rigidità adeguata per prevenire la rottura e un dispositivo che fosse il più leggero e sottile possibile per il comfort. Si stabilirono su 3 mm come spessore ideale per il progetto finale. La stecca è stata anche progettata per essere porosa e traspirante per un maggiore comfort e ha incorporato le aperture per una cinghia in velcro.

A scopo di confronto, è stata realizzata anche una stecca usando tecniche tradizionali. Questo design non è stato reso poroso e ha avuto l’adesivo per il cinturino in velcro piuttosto che le aperture. Questo da solo causava problemi perché i cuscinetti adesivi erano inclini a perdere aderenza e fallendo dopo essere stati esposti all’umidità. Le due stecche pesavano allo stesso modo, ma la stecca stampata in 3D era più rigida.

Una volta fabbricate le due stecche, al volontario è stato chiesto di indossarle e rispondere a una serie di domande:

Come valuti le qualità estetiche della stecca?

Ti sentiresti felice ad indossare questo dispositivo in pubblico?

Quanto è comodo il dispositivo da indossare?

Quanto rigido vorresti che il dispositivo si sentisse quando viene indossato?

Quanta mobilità della tua mano diresti ti essere rimasta per svolgere compiti quotidiani?

Come giudicheresti il dispositivo per la facilità di pulizia della tua mano e per il rilascio di umidità durante l’uso?

Le domande hanno portato a un punteggio per ogni dispositivo con un punteggio massimo di 60, con il punteggio più alto considerato ottimale. Complessivamente, la stecca stampata in 3D ha battuto la stecca tradizionale di un punteggio compreso tra 46 e 26. La stecca stampata in 3D ha ottenuto punteggi più alti su ogni singola domanda.

L’unico inconveniente era che la stecca stampata in 3D impiegava diverse ore in più per la fabbricazione rispetto al dispositivo tradizionale. I ricercatori ritengono che questo sarà meno di un problema con l’ulteriore sviluppo della tecnologia di stampa 3D.

Gli autori del documento includono Mazher Iqbal Mohammed e Pearse Fay.