La stampa 3D aiuta il produttore di aeromobili francesi Latécoère a ridurre i tempi di consegna del 95% e a ridurre i costi del 40%

Latécoère, un gruppo francese di progettazione e produzione di aeromobili, è diventata l’ultima azienda a far parte della base clienti di Stratasys e integra pienamente la stampa 3D nel suo modello di business. In precedenza, la società ha annunciato di aver iniziato a implementare la produzione di additivi FDM di Stratasys durante tutto il processo di progettazione e produzione, con una mossa che dovrebbe accelerare enormemente i tempi di sviluppo e migliorare le prestazioni aziendali nel complesso.

Attualmente Latécoère offre un impressionante elenco di giganti aerospaziali, tra cui Airbus, Bombardier e Dassault. A mano a mano che le attività sono migliorate, anche il crescente problema dei lunghi tempi di consegna e delle costose iterazioni di progettazione ha continuato a rallentare. Di fronte a queste difficoltà, Latécoère ha preso la decisione di iniziare a lavorare con la stampante 3D di produzione Stratasys Fortus 450mc, che utilizzerà sia per la prototipazione rapida che per gli strumenti di produzione.

Attualmente Latécoère offre un impressionante elenco di giganti aerospaziali, tra cui Airbus, Bombardier e Dassault. A mano a mano che le attività sono migliorate, anche il crescente problema dei lunghi tempi di consegna e delle costose iterazioni di progettazione ha continuato a rallentare. Di fronte a queste difficoltà, Latécoère ha preso la decisione di iniziare a lavorare con la stampante 3D di produzione Stratasys Fortus 450mc, che utilizzerà sia per la prototipazione rapida che per gli strumenti di produzione.

Sebbene sia ancora agli albori, Simon Rieu, direttore di produzione additiva e composito presso il centro di ricerca e sviluppo di Latécoère, ha notato che l’adozione di questa tecnologia da parte dell’azienda è già stata trasformativa in termini di design e produzione. “La produzione additiva si è integrata perfettamente nel nostro processo di progettazione e produzione e ci ha consentito di ottenere tempi di consegna migliori, costi ridotti e maggiore efficienza operativa”, afferma. “Poiché i requisiti dell’industria aerospaziale diventano più esigenti, siamo anche consapevoli della necessità di mantenere il nostro vantaggio competitivo e la produzione additiva di Stratasys ci consente di raggiungere questo obiettivo.”

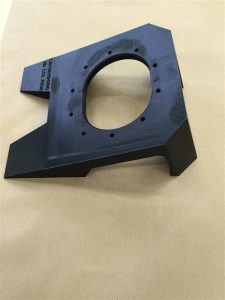

Fino ad oggi, Latécoère utilizzava le tradizionali lavorazioni CNC per la prototipazione rapida, ma la tecnica presentava chiari limiti. Uno dei primi prototipi stampati in 3D dell’azienda, una parte per il rivestimento interno di una porta dell’aereo, ha messo in evidenza il forte contrasto tra i due metodi di produzione, spiega Rieu. “In precedenza, questo sarebbe stato fatto da lamiera – un processo che spesso richiede tempo. Con la nostra stampante 3D Fortus 450mc, abbiamo prodotto un prototipo completamente funzionante in due giorni, riducendo i nostri tempi di realizzazione di uno sconcertante 95% “, afferma. “Fondamentalmente questo ha accelerato la nostra procedura di convalida del design prima di impegnarci in strumenti costosi e che richiedono tempo.”

Latécoère utilizza anche la nuova stampante 3D Stratasys per la produzione su richiesta di strumenti di produzione personalizzati. Da quando ha implementato il nuovo sistema, il personale dell’azienda ha riportato riduzioni significative in termini di tempi e costi, nonché una maggiore efficienza dell’operatore. Mentre la produzione tradizionale di lamiere richiederebbe sei settimane per realizzare uno strumento, Rieu afferma che la stampa 3D può essere eseguita in due giorni e reso il 50% più leggero. “Con la nostra stampante 3D, possiamo anche ottimizzare la geometria dell’utensile per adattarlo perfettamente alla parte, rendendo il lavoro dell’operatore molto più semplice. Non solo questo ha accelerato il nostro processo di produzione in modo drammatico, ma ritengo anche che abbiamo ridotto i nostri costi di produzione degli utensili di un enorme 40%. ”

Guardando al futuro, l’azienda realizzerà la stampa 3D nella produzione finale di parti per aerei di nuova generazione, il che significa che anche i principali produttori di aeromobili come Airbus e Boeing ne trarranno vantaggio. Per ora, Latécoère ha già iniziato a esplorare le possibilità di certificare il Fortus 450mc per la produzione di parti di velivoli per interni finali. Secondo tutti i soggetti coinvolti, il nuovo piano di produzione ha dimostrato di valere il suo peso in oro, e loro alcuni. I rappresentanti di Latécoère e Stratasys riferiscono di non vedere l’ora di un futuro brillante insieme.