MTC sviluppa una nuova app di simulazione per rivoluzionare i flussi di lavoro di produzione additiva

MTC (Manfuacturing Technology Center) ha creato una nuova app che potrebbe rivelarsi estremamente utile per un numero enorme di produttori nella stampa 3D. Il team ha utilizzato un software di simulazione per testare progetti per componenti per un po ‘di tempo e recentemente ha iniziato a sviluppare app che consentono a più reparti diversi di simulare le prestazioni delle parti fabbricate nel tempo. Ciò incoraggia la collaborazione multidisciplinare al fine di migliorare le parti in fase di progettazione e semplificare i flussi di lavoro.

MTC (Manfuacturing Technology Center) ha creato una nuova app che potrebbe rivelarsi estremamente utile per un numero enorme di produttori nella stampa 3D. Il team ha utilizzato un software di simulazione per testare progetti per componenti per un po ‘di tempo e recentemente ha iniziato a sviluppare app che consentono a più reparti diversi di simulare le prestazioni delle parti fabbricate nel tempo. Ciò incoraggia la collaborazione multidisciplinare al fine di migliorare le parti in fase di progettazione e semplificare i flussi di lavoro.

L’MTC è principalmente coinvolto nelle società aerospaziali, fornendo loro progetti e prototipi, e ricerca anche nuove tecniche di stampa 3D per ottimizzare le operazioni dei propri clienti. La stampa 3D DLM, una forma di fusione laser-letto a polvere, è una delle tecniche più comunemente utilizzate. Nonostante gli ovvi vantaggi che questo vanta in termini di risoluzione e accuratezza, i difetti sono relativamente comuni. Il ciclo termico dovuto al gradiente di temperatura elevata e al raffreddamento rapido può causare tensioni residue durante la deposizione e questo altera gradualmente la microstruttura, causando distorsioni nella parte finale.

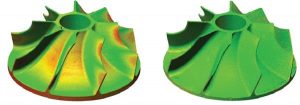

È difficile evitare queste deformazioni senza rivedere completamente il processo di produzione, ma l’MTC ha escogitato un modo ingegnoso attorno ad esso, al fine di mantenere i necessari standard di precisione e qualità nella produzione di componenti. Il team usa simulazioni fisiche per prevedere come avverrà la deformazione, e quindi tornerà indietro da esso. Ciò consente ai progettisti di adattare di conseguenza i loro progetti iniziali.

Secondo Borja Lazaro Toralles, team leader del reparto di modellazione fisica di MTC “Abbiamo creato una simulazione che prevede gli sforzi e la deformazione durante la costruzione di una parte per darci una chiara comprensione di come si deformerà durante la stampa”, afferma Toralles. “Una volta ottenute queste informazioni, possiamo invertire la distorsione nel design della parte, che ci consente di tenere conto della deformazione in anticipo, in modo che il prodotto finale si deformi nella forma che effettivamente vogliamo.”

Il team utilizza normalmente l’ambiente software COMSOL Multiphysics, per test di progettazione virtuale, convalida e previsione delle prestazioni. All’interno di questa piattaforma, esiste un’opzione per sviluppare app più piccole, basate sui modelli COMSOL. L’app che hanno sviluppato è in grado di prevedere le distorsioni nella struttura utilizzando simulazioni fisiche e può essere utilizzata da progettisti, ricercatori e ingegneri senza che debbano comprendere il modello di simulazione originale o dover sapere tutto sul processo di produzione.

“I modelli tradizionali di produzione additiva sono molto dettagliati, fino alla microstruttura. Ma questi non sono adatti alla simulazione di build di parti di grandi dimensioni a causa del costo computazionale “, spiega Toralles. “Prendono per sempre. Ma dobbiamo ancora capire come si comporterà un’intera parte durante la stampa. Per aggirare questo problema, raggruppiamo gli strati della build di stampa e imponiamo un campo di temperatura analitico basato su dati sperimentali. Ciò riduce il tempo di risoluzione ma fornisce comunque una soluzione accurata. ”

Gli input nel modello COMSOL sono stati parametrizzati per l’app, incluse cose come proprietà del materiale, spessore dello strato concentrato, fissaggio della piastra di costruzione sulla parte, dimensione dell’elemento della mesh. Ciò significa che lo stesso modello può essere utilizzato per una varietà di materiali diversi, dal titanio di qualità aerospaziale all’acciaio inossidabile, e parti di qualsiasi forma o dimensione possono essere testate.

L’app è disponibile online e progettata per l’utilizzo da parte di ingegneri di simulazione e progettisti di parti. Al fine di colmare il divario tra i diversi reparti, sono state incorporate funzionalità nell’app che bloccano determinati tipi di modifiche, prevenendo eventuali errori involontari. Ciò significa che tutti i soggetti coinvolti nella parte possono accedere agli stessi modelli predittivi e condividere facilmente le informazioni tra loro senza che i fili vengano incrociati. Questa maggiore accessibilità ha portato all’ottimizzazione dell’intero workflow di prototipazione, per un numero di clienti diversi.