riepilogo della ricerca di materiali e metodi di stampa 3D per batterie e supercondensatori

Poiché la tecnologia può ottenere forme e strutture complesse e sistemi di materiali multifunzionali, un trio di ricercatori in Irlanda – Umair Gulzar, Colm Glynn e Colm O’Dwyer – erano interessati a utilizzare la stampa 3D per creare un dispositivo specifico per l’immagazzinamento dell’energia : l’energia elettrochimica dispositivi di archiviazione (EESD), come batterie e supercondensatori . Con il sostegno di una sovvenzione del programma Horizon 2020 dell’Unione europea, hanno pubblicato ” Produzione additiva per lo stoccaggio di energia: metodi, design e selezione dei materiali per batterie e supercondensatori personalizzabili stampati in 3D “, in cui spiegano “il ruolo importante di metodi, design e la selezione dei materiali per i dispositivi di accumulo dell’energia realizzati con la stampa 3D. “

“Per i dispositivi di accumulo di energia elettrochimica come batterie e supercondensatori, i metodi di stampa 3D consentono di concepire fattori di forma alternativi in base alle esigenze dell’applicazione finale in mente in

fase di progettazione”, afferma il documento astratto. “I dispositivi di accumulo di energia prodotti in modo aggiuntivo richiedono materiali attivi e compositi stampabili e questo è influenzato dai requisiti di prestazione e dall’elettrochimica di base. L’interazione tra risposta elettrochimica, stabilità, tipo di materiale, complessità dell’oggetto e applicazione dell’uso finale è la chiave per realizzare la stampa 3D per lo stoccaggio di energia elettrochimica. ”

(Immagine: Wikipedia)

Gli EESD sono in genere messi insieme utilizzando la fabbricazione di elettrodi, l’aggiunta di elettroliti e l’assemblaggio dei dispositivi, e mentre i processi sono, come affermano i ricercatori, “ben ottimizzati” per il lavoro in catena di montaggio, la stampa 3D consente maggiore flessibilità e personalizzazione.

“Lo stoccaggio di energia elettrochimica (EES) rappresenta un’altra importante arena in cui è possibile sfruttare proprietà di costruzione uniche della stampa AM e 3D”, hanno scritto i ricercatori. “È stato segnalato che strutture 3D pensate con cura mostrano migliori prestazioni in batterie e supercondensatori.”

Ci sono molte sfide quando si tratta di fabbricare EESD, con ancora di più a cui pensare quando si aggiunge la stampa 3D, poiché ogni metodo funziona in modo diverso: DIW e getti necessitano di un’alimentazione liquida, la fusione del letto di polvere richiede un’alimentazione solida, ecc. Quindi è bene sapere di cosa sono capaci ogni metodo e i suoi materiali prima di iniziare a stampare EESD in 3D.

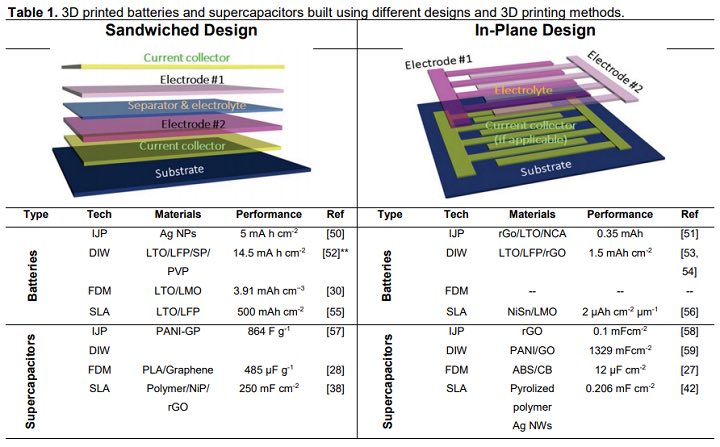

Per la maggior parte, le tecniche di stampa a getto d’inchiostro (IJP), FDM e DIW sono utilizzate per fabbricare EESD. I ricercatori hanno affermato che la selezione del corretto metodo di stampa 3D è un “processo sinergico”, in cui i materiali sono realizzati “in base alle esigenze del processo di stampa basato sull’uso previsto in un EESD”. Ad esempio, inchiostri davvero viscosi rendono buoni filamenti continui per la stampa 3D di estrusione e inchiostri a bassa viscosità sono migliori per la tecnologia a getto d’inchiostro, poiché formano goccioline migliori. Gli inchiostri DIW necessitano di un comportamento al diradamento con elevato modulo di sollecitazione e conservazione per la ritenzione della forma durante la deposizione, oltre alla rapida solidificazione e rigidità meccanica per supportare altri strati.

Alcuni degli additivi utilizzati nella matrice polimerica per EESD realizzati con tecnologia FDM (a base di estrusione) includono materiali conduttivi, come PLA / grafene e ABS / carbonio, necessari per produrre elettrodi in batterie agli ioni di litio. Attualmente si stanno compiendo sforzi per aumentare il contenuto di questi agenti conduttivi senza influire negativamente sul processo FDM.

“Inoltre, è noto che le impurità nelle materie plastiche di poli inferiore (acido lattico) e ABS possono influenzare alcune attività elettrochimiche e qualsiasi metodo per aumentare la superficie della termoplastica contenente grafite mediante solvente [32] * o decomposizione termica [33] aumenterà ovviamente le interazioni materiale-elettrolita “, hanno spiegato i ricercatori. “Tuttavia, la conduttività intrinseca elettronica e ionica in qualsiasi materiale di supporto per elettrodi stampato o composito di materiale attivo è fondamentale, soprattutto nella direzione fuori piano nel design a sandwich e lungo il piano dei progetti in piano. Ciò è fondamentale per la conducibilità all’interno e tra le particelle in modo che tutto il materiale attivo in un composito o materiale attivo sia la superficie sia elettricamente e quindi elettrochimicamente indirizzabile in una batteria o un supercondensatore. “

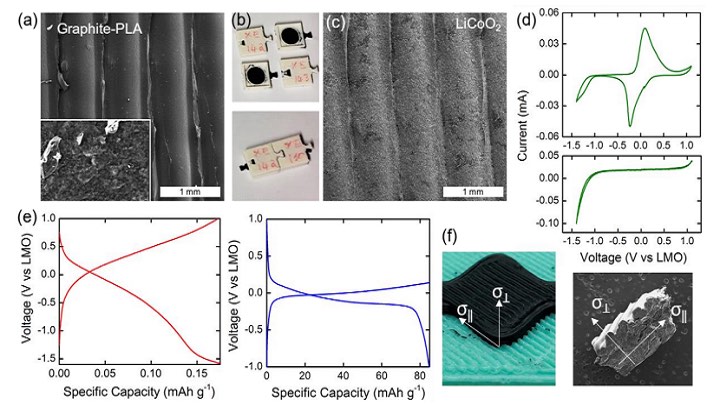

La figura seguente mostra un esempio di come il solvente o la decomposizione termica possono modificare la superficie intrinseca di un materiale composito PLA caricato con grafite stampato 3D FDM, che può essenzialmente attivare la carica galvanica reversibile e la scarica negli elettrodi stampati 3D di una batteria PLA / ABS .

La stampa 3D SLA richiede che gli agenti conduttivi realizzino EESD, cosa che può essere ottenuta aggiungendo una resina interna fotocurabile o depositando uno strato di metallo dopo la stampa della forma desiderata. In effetti, alcuni ricercatori hanno riferito che l’aggiunta di nitrato d’argento e MWCNT in polietilenglicole diacrilato (PEGDA) e resina a base acrilica può ottenere una conduttività elettrica limitata. La fotopolimerizzazione in vasca può essere utilizzata anche per la stampa 3D di EESD complessi, e ciò che manca nella scelta del materiale, compensa la risoluzione dello strato. La viscosità della materia prima può influire sulla qualità dell’oggetto e sulla velocità di stampa, ma può essere utile controllare la temperatura o i diluenti.

“Altri metodi come la fusione del letto di polvere, la fabbricazione di oggetti laminati e la deposizione di energia diretta sono stati usati raramente per fabbricare un EESD completo, tuttavia, alcuni rapporti hanno dimostrato che fabbricano collettori di corrente in metallo per EESD”, hanno scritto i ricercatori.

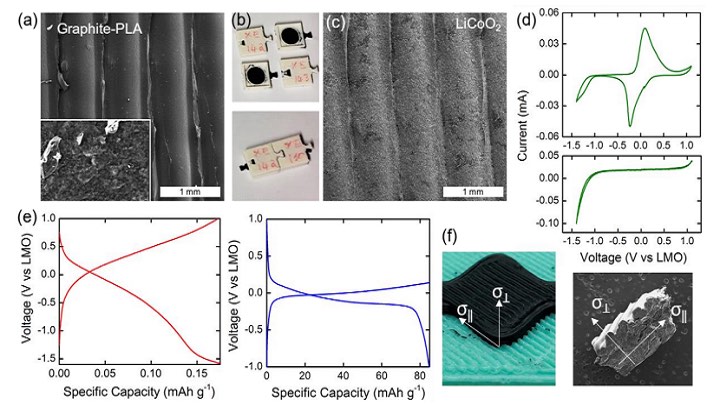

Esistono inoltre considerazioni di progettazione da tenere in considerazione durante la stampa 3D EESD. Per la maggior parte, viene utilizzato un design in piano o sandwich per assemblare batterie e supercondensatori stampati in 3D. Gli EESD di tipo sandwich hanno il potenziale per la produzione di massa e sono economici, mentre in aereo è buono per applicazioni su misura, come i supercondensatori, perché consente un “footprint minimo con trasporto ionico migliorato”.

“Un’osservazione degna di nota durante la nostra ricerca in letteratura è stata che i progetti in aereo sono preferiti (o almeno più comuni) quando gli EESD sono fabbricati utilizzando DIW e IJP, mentre i progetti sandwich sono prontamente utilizzati per la stampa 3D basata su FDM e SLA”, i ricercatori hanno scritto. “Riteniamo che FDM e SLA utilizzino una matrice polimerica isolante e i principi alla base di questi metodi di stampa consentano una scelta limitata per la realizzazione di compositi conduttivi che sono essenziali per la costruzione di un EESD. Un secondo motivo più fondamentale è che FDM e in particolare la stampa 3D basata su SLA possono creare direttamente oggetti in pieno fattore di forma (celle a bottone, celle a film sottile, involucro esterno e elettrodi complessi) in una stampa singola o multipla ”.

Insieme al metodo e ai materiali, deve essere preso in considerazione anche il processo di conservazione della carica. Un rapporto superficie / volume più elevato, completato mediante attacco o decomposizione selettiva della resina fotocurabile o del termoplastico composito, andrà bene per la conservazione pseudocapacitiva della superficie e la capacità elettrochimica a doppio strato. Tuttavia, un materiale ad alta area superficiale in grado di immagazzinare la carica capacitiva funziona solo se il materiale ha una conduttività elettrica sufficiente.

“Per le applicazioni EESD e, in una certa misura, altri sistemi elettrochimici … la scelta del materiale, la natura della stampa finale in termini di composizione, insieme agli attributi della stampa specifici dell’applicazione, determineranno il metodo di stampa utilizzato”, i ricercatori hanno concluso.

(a) Immagini SEM di grafite-PLA stampate con FDM. L’inserto è morfologia porosa dopo porosificazione acida della superficie. (b) Fare clic su batterie stampate in 3D. (c) SEM di elettrodo PLA stampato FDM rivestito LiCoO2 / CNT [regione nera in (b)]. (d) Voltammogrammi ciclici di elettrodi di grafite-PLA attivati e stampati come alla velocità di scansione di 0,5 mv s-1 in una soluzione allagata di elettrolita acquoso LiNO3 che mostra attività redox quando la superficie del PLA è porosa. (e) Profili galvanici di scarica-scarica di elettrodi PLA stampati e attivati nella cella a batteria piena che visualizzano oltre 2 ordini di miglioramento della magnitudo in una specifica capacità dopo l’attivazione. (f) Sezione del PLA stampato su FDM su ABS (verde) e corrispondente immagine SEM della sezione del PLA. σꞱ & σ‖ rappresentano la conduttività elettrica perpendicolare e parallela.

(a) Strategia per preparare la formulazione dell’inchiostro IJP. (b) DIW di formulazione di inchiostro basata su PVP-MWCNT, (c) Capacità e diversa composizione di additivi conduttivi per EESD stampato FDM. (inserto) Elettrodi e involucro stampati basati su FDM. (d) EESD stampato a base di SLA dopo la pirolisi. Ristampato con il permesso di pubblicazioni Wiley e American Chemical Society.