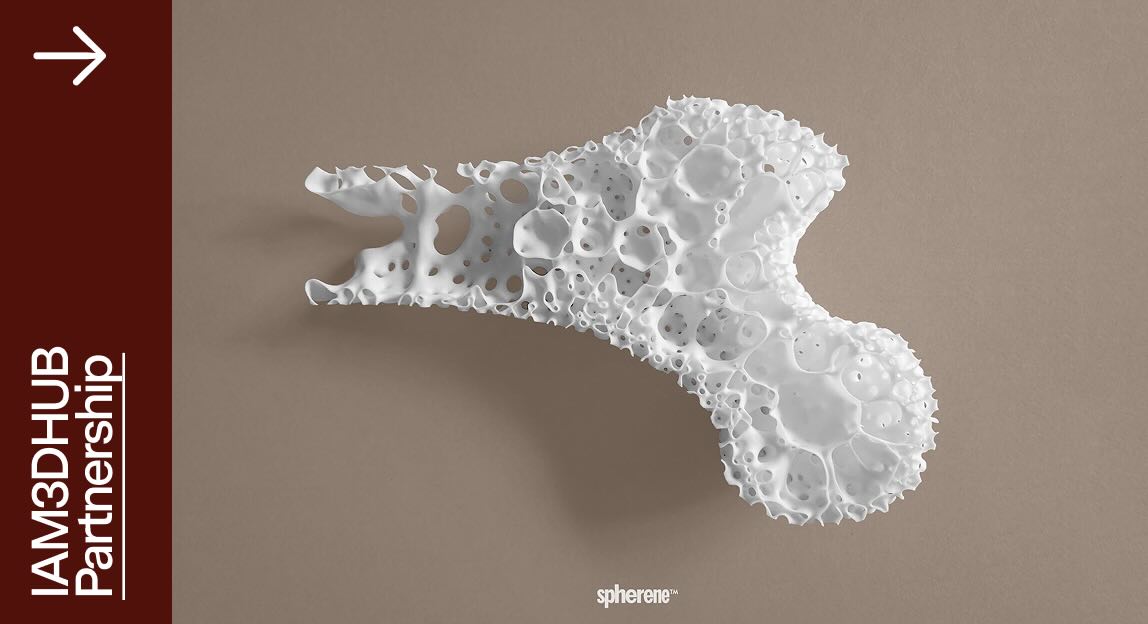

La società svizzera Spherene ha presentato Spherene V3, una nuova versione della propria piattaforma di generazione geometrica pensata per applicazioni di manifattura additiva in cui contano due aspetti: (1) comportamento meccanico ripetibile con massa ridotta, (2) controllo di fenomeni termo-fluidodinamici come perdite di carico e trasferimento di calore. Il nucleo tecnologico resta la famiglia di geometrie proprietarie chiamate ADMS (Adaptive Density Minimal Surfaces), che estendono il concetto di minimal surfaces rispetto alle più note strutture TPMS “periodiche” (es. gyroid), introducendo variazioni locali di dimensione cella e spessore parete per adattarsi a forme complesse e vincoli progettuali.

Che cosa sono le ADMS e perché sono diverse dalle TPMS “classiche”

Nel linguaggio della progettazione per AM, le TPMS (Triply Periodic Minimal Surfaces) sono superfici minime ripetute periodicamente nello spazio; sono utili come reticoli e scambiatori “lattice-based”, ma spesso nascono da una cella ripetuta e poi “tagliata” o “graduata”. Le ADMS vengono descritte come una famiglia di superfici minime aperiodiche e adattive: invece di replicare una cella uniforme, la geometria può variare in modo controllato nello spazio, con transizioni continue tra zone più dense e meno dense, mantenendo una superficie liscia e continua. In termini pratici, questo approccio mira a rendere più gestibile l’equilibrio tra rigidità, resistenza, massa e producibilità, soprattutto quando il pezzo ha vincoli di contorno complessi.

V3: controllo dell’orientamento tramite campi vettoriali (anisotropia “progettata”)

Uno degli elementi evidenziati per Spherene V3 è l’introduzione di nuove leve di controllo della geometria: gli ingegneri possono definire campi vettoriali che influenzano localmente orientamento e deformazione delle strutture ADMS. L’obiettivo è permettere una anisotropia intenzionale (cioè proprietà direzionali) senza interrompere la continuità della superficie: in altre parole, “guidare” l’allineamento della struttura lungo direzioni preferenziali, ad esempio seguendo percorsi di carico o vincoli funzionali, mantenendo una topologia continua tipica delle minimal surfaces.

Perché l’anisotropia controllata è rilevante nella stampa 3D

Nel design di strutture leggere, l’anisotropia può essere un vantaggio quando il componente lavora principalmente lungo direzioni note (trazione/compressione, flessione, ecc.). Nelle soluzioni reticolari “standard”, però, introdurre anisotropia può significare passare a celle differenti o a reticoli con discontinuità geometriche; l’approccio descritto per V3 punta invece a una modifica “continua” dell’assetto locale della superficie. In pratica, questo tipo di controllo può servire sia nel lightweighting (materiale dove serve, vuoto dove possibile), sia nella gestione di modalità di collasso più prevedibili in caso di sovraccarico.

Flow ADMS: geometrie orientate al flusso per ridurre perdite di carico

Il secondo pilastro dell’annuncio è Flow ADMS, una variante geometrica dichiaratamente dedicata alle applicazioni fluide. Il problema di partenza è noto: molte strutture minimal-surface impiegate come canali o “core” di scambiatori possono generare resistenze non uniformi e perdite di pressione elevate, specialmente quando la geometria non è ottimizzata rispetto al percorso del fluido. Spherene afferma che Flow ADMS usa una geometria ottimizzata per bilanciare il pressure drop tra canali paralleli e abbassare la resistenza complessiva; inoltre, la piattaforma consente di definire una direzione di flusso per orientare la struttura lungo traiettorie preferenziali.

Il confronto implicito con le strutture gyroid negli scambiatori

Nel testo di riferimento viene citato un confronto (in simulazione numerica) con riempimenti basati su gyroid, a parità di prestazioni termiche simili, con Flow ADMS che mostrerebbe un minor pressure drop. Al di là del caso specifico, il lavoro su scambiatori basati su TPMS/gyroid evidenzia spesso il compromesso tra efficienza di scambio e resistenza idraulica: geometrie con grande area di scambio possono anche aumentare la perdita di carico, e molte ricerche si concentrano su modifiche geometriche per trovare punti di lavoro più favorevoli. Questo contesto aiuta a capire perché una “minimal surface guidata dal flusso” sia un tema pratico: non basta avere area, serve anche far scorrere il fluido con perdite accettabili.

SphereneHEX: esempio applicativo (scambiatore con guida di flusso integrata)

Come esempio, viene presentato SphereneHEX, uno scambiatore di calore prodotto in AM che integra nella geometria sia la guida del flusso sia la funzione di scambio termico. L’idea di “funzione integrata” è tipica dell’AM: invece di assemblare più elementi (alette, canali, inserti), si prova a incorporare in un unico volume stampato i percorsi fluidi e le superfici di scambio. Nel caso descritto, l’elemento distintivo è la possibilità di intervenire su anisotropia e orientamento della superficie in modo coerente con i requisiti termo-fluidodinamici.

Dove può avere senso: casi d’uso e integrazione nei flussi CAD/CAE

Spherene posiziona le ADMS come geometrie utili in più ambiti: alleggerimento strutturale, componenti con comportamento meccanico controllato, smorzamento vibrazionale e componenti termo-fluidi come scambiatori. Un tema spesso decisivo non è solo la geometria, ma l’integrazione nei workflow: documentazione e connettori verso ambienti CAD/parametrici e piattaforme di ingegneria computazionale riducono l’attrito per testare queste strutture su casi reali. In questo senso, la presenza di materiali tecnici e integrazioni dichiarate con ambienti di progettazione è parte dell’adozione industriale (dalla prova al componente producibile).