Microstrutture di stampa 3D per nuovi sistemi di somministrazione di farmaci con SPHRINT

Nel recente pubblicato ” SPHRINT – Stampa di microsfere di rilascio di farmaci da polimeri fusi”, gli autori Tal Shpigel, Almog Uziel e Dan Y. Lewitus esplorano modi migliori per offrire prodotti farmaceutici a rilascio prolungato tramite strutture stampate in 3D.

Attualmente, vengono utilizzati numerosi materiali per creare microparticelle per il rilascio prolungato di farmaci, con numerose scelte in materiali biodegradabili, come poli (acido lattico) (PLA), acido poliglicolico (PGA), il loro acido copolimero poli (lattico-glicolico) (PLGA) e policaprolattone.

“Numerosi prodotti a base di microparticelle sono approvati dalla FDA, tra cui: Zmax® (Azitromicina), Decapeptyl® / Trelstar® (Triptorelin), Vivitrol® (Naltrexone), Arestin® (Minocycline), Risperdal® Consta® (Risperidone), Sandostatin® LAR Depot (Octreotide), Nutropin Depot® (Somatropin), Lupron Depot® (Leuprolide), DepoCyt® (Cytarabine), DepoDur® (Morphine), Bydureon® (Exenatide) Somatuline LA (Lanreotide) [1] e recentemente approvato ZILRETTA ™ (triamcinolone acetonide) “, affermano gli autori.

Con l’avvento della stampa 3D e della tecnologia a getto d’inchiostro, i ricercatori hanno sperimentato numerose tecniche. Molti hanno incontrato ostacoli e sfide relative ai metodi che si basano sia sulla stampa a getto d’inchiostro sia su quelli basati su solventi. Per questo motivo, i ricercatori hanno creato una tecnica economica ma senza solventi per fabbricare i polimeri si scioglie in questo studio, mostrando la capacità della loro tecnica SPHRINT.

Producendo microsfere di rilascio di farmaci da un polimero caricato con un farmaco campione come l’ibuprofene, i ricercatori hanno sperimentato e condotto un’analisi relativa al potenziale di fabbricazione di microsfere polimeriche amorfe. I ricercatori hanno valutato le dimensioni, la morfologia e la trama della microsfera. Alla fine, furono in grado di produrre “microsfere quasi perfette”.

“Abbiamo scoperto intricati fenomeni fisici che governano il meccanismo di formazione della sfera; oltre all’efficienza dei processi e delle prestazioni, che a loro volta rendono più accessibili i prodotti a microsfere “, hanno affermato i ricercatori. “La stampa SPHRINT elimina l’uso di solventi organici e tensioattivi; offre microsfere con dimensioni, forma e morfologia riproducibili all’interno e tra i lotti; e le microsfere prodotte possono essere facilmente raccolte grazie alla loro forma sferica. “

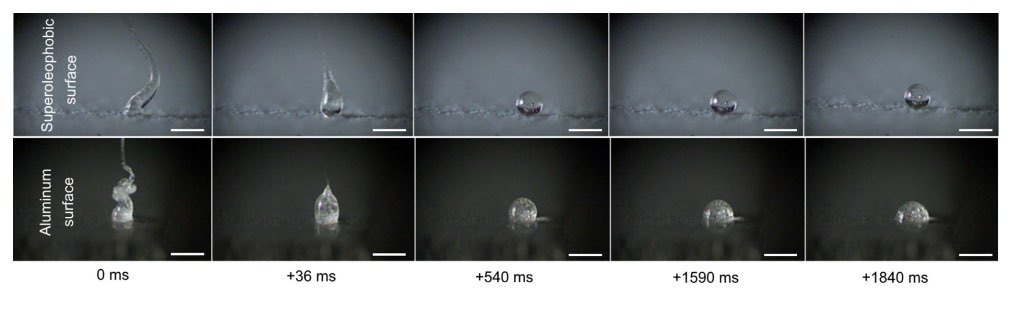

Sono stati calcolati il tasso di getto e il tasso di taglio, insieme a un’indagine sull’interazione del fuso con il substrato superoleofobico e la formazione della sfera.

In termini di efficienza dell’incapsulamento dei farmaci, hanno scoperto che i valori in relazione a SPHRINT erano ai massimi livelli. Gli autori sono stati incoraggiati a trovare “risultati stabili, coerenti e riproducibili”.

“… crediamo che SPHRINT possa trasformare la produzione di microsfere ovunque, consentendo la produzione desktop di microsfere facilmente scalabili a quantità industriali (con un tasso di produzione di 25 Hz, in 1 ora, 4,7 g di microsfere PCL possono essere stampati da una singola testina di stampa) . Infine, SPHRINT potrebbe fornire una nuova dimensione nelle tecnologie di erogazione dei farmaci iniettabili in giacenza, consentendo l’impiego di polimeri diversi per la produzione di microsfere e profili di rilascio sintonizzati “, hanno concluso i ricercatori.

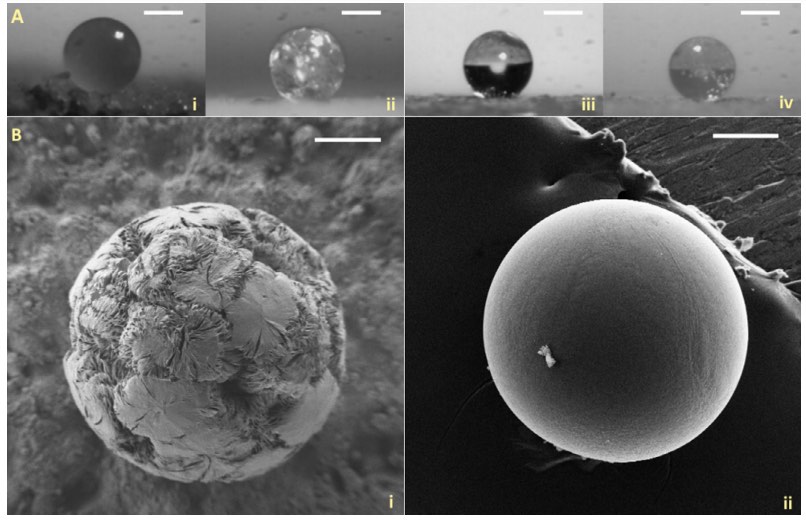

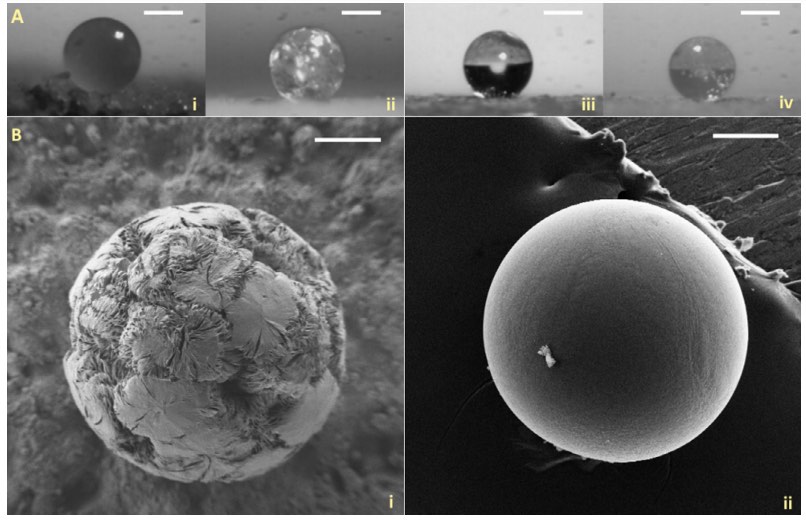

(A) Immagini ottiche di (i) PCL pulito (154 ± 3 °), (ii) 30% IBU-PCL (171 ± 4 °), (iii) PLGA pulito (167 ± 6 °) e (iv) 30 % Microsfere IBU-PLGA (169 ± 4 °), raffreddate a temperatura ambiente (RT). I valori tra parentesi indicano la “sfericità”, espressa come valori dell’angolo di contatto (media ± SEM, n = 10). Barra della scala: 200 µm. (B) Immagini SEM di (i) 30% IBU-PCL e (ii) 30% IBU-PLGA microsfere, raffreddate a temperatura ambiente. Barre di scala: 100 µm

Fotogrammi ottenuti da immagini ad alta velocità che catturano l’evoluzione della forma di una miscela di IBU-PCL al 30% fusa interagendo con una superficie superoleofobica (in alto) e conservando la sua forma sferica dopo 1,8 se una superficie in alluminio (in basso), in cui il la gocciolina si appiattisce gradualmente (vedere SI Video 4 e SI Video 5, rispettivamente). Barra della scala: 500 µm. Queste cornici sottolineano l’importanza dell’uso di superfici non bagnanti responsabili della formazione di goccioline sferiche.