Subaru of America, Inc., filiale statunitense di Subaru Corporation, ha ripensato lo sviluppo di attrezzaggi per l’installazione degli accessori adottando la stampa 3D di grande formato. L’obiettivo non è produrre componenti finali dell’auto, ma realizzare dime, maschere, fixture e utensili di montaggio usati per installare con precisione gli accessori originali (“Genuine Subaru Accessories”) sui veicoli venduti negli Stati Uniti. Questo cambio di approccio ha portato a una riduzione del tempo di sviluppo degli attrezzaggi di oltre il 50% e a un taglio dei costi di fabbricazione stimato attorno al 70%.

Il reparto coinvolto: Accessories Product Development e la logica “make instead of buy”

Il lavoro è gestito dal team Accessories Product Development (APD), che progetta gli strumenti necessari all’installazione degli accessori. Prima dell’introduzione dell’additive, la produzione degli attrezzaggi avveniva con lavorazioni tradizionali e spesso tramite fornitori esterni: un modello che, quando servivano più iterazioni durante la validazione, poteva tradursi in attese lunghe e costi elevati. Con la produzione interna tramite stampa 3D, APD è passata a un ciclo di iterazione più rapido, arrivando a completare più revisioni progettuali in giorni anziché in settimane.

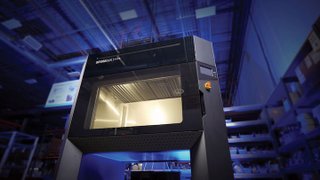

La piattaforma scelta: Stratasys F770 per tooling e fixture di dimensioni reali

Per sostenere il nuovo flusso, Subaru ha adottato una Stratasys F770, sistema FDM (Fused Deposition Modeling) pensato per la fabbricazione di parti di grandi dimensioni e lotti di attrezzaggi. La macchina offre un volume di stampa nell’ordine di 1000 × 610 × 610 mm, utile quando si devono produrre fixture “a scala reale” e non semplici campioni ridotti. Quando un utensile supera la lunghezza massima stampabile (circa 100 cm sul lato lungo), i progettisti possono suddividere il modello in sezioni stampabili e poi assemblarle, mantenendo comunque un controllo diretto su tempi e disponibilità del tooling.

Materiali e applicazione: termoplastici industriali per strumenti da officina

L’uso tipico della F770 per il tooling prevede termoplastici come ASA e ABS-M30, materiali scelti in molti contesti industriali per stabilità dimensionale, resistenza e praticità d’uso in officina. Nel caso di Subaru, l’attenzione è sulla robustezza delle dime e sulla ripetibilità: un attrezzaggio deve mantenere geometria e prestazioni durante l’impiego operativo, non solo “andare bene” in laboratorio.

Il collo di bottiglia: i tempi di stampa su utensili grandi

La stampa 3D di grande formato consente di produrre strumenti voluminosi, ma resta un vincolo: gli attrezzaggi estrusi in FDM, quando sono molto grandi o massicci, possono richiedere molte ore. Anche con un vantaggio netto rispetto a lavorazioni esterne, la pianificazione delle stampe e l’uso della macchina diventano un tema di capacità produttiva: bisogna coordinare le richieste del reparto con la disponibilità della stampante e con i cicli di produzione.

L’upgrade di produttività: testina T25 e aumento di portata di estrusione

Per aumentare il throughput, Subaru e Stratasys hanno sperimentato una configurazione più veloce basata sulla testina di stampa T25 per F770. Il principio è incrementare la portata di materiale tramite un ugello con orifizio più grande, mantenendo una qualità comparabile su molte geometrie: viene indicata la stessa altezza strato di 0,33 mm rispetto alla testina standard T14 in questa modalità. L’aumento di velocità riportato varia tra 1,86× e 2,27× su geometrie diverse; nel caso Subaru, viene citato un esempio pratico su un utensile lungo 36 pollici con incremento 1,96×, cioè un tempo di stampa che scende a circa metà rispetto alla T14.

Da due macchine a una: saturazione ridotta e più flessibilità operativa

Prima di passare alla configurazione più rapida, per soddisfare la domanda interna Subaru indicava di dover contare su due sistemi di estrusione di grande formato (la F770 e un’altra macchina) per “coprire” il fabbisogno di tooling. L’aumento di produttività legato alla T25 ha permesso di rientrare nel carico con una sola F770, lasciando la seconda macchina disponibile per altri lavori urgenti. È un indicatore importante: l’effetto non è solo sul singolo utensile, ma sull’intera capacità del reparto di rispondere alle richieste senza accumulare arretrati.

Il ragionamento economico: riduzione costi, ROI e produzione “just-in-time”

Nel caso descritto, l’investimento in capitale richiedeva un business case chiaro: Subaru ha confrontato i costi degli attrezzaggi prodotti con metodi tradizionali e quelli realizzabili internamente con additive. La valutazione ha portato a stimare una riduzione dei costi attorno al 70% su un singolo programma di tooling e un ritorno dell’investimento nell’ordine di due anni. A questo si aggiunge un cambio di logica produttiva: invece di lotti ordinati all’esterno, si passa a una produzione “su richiesta”, realizzando gli strumenti quando servono e riducendo dipendenze dai fornitori.

Effetti a valle: meno fermate, meno sprechi e continuità nell’installazione accessori

Il tooling non è un dettaglio: se una dima si rompe o manca, l’installazione dell’accessorio può fermarsi. La velocità influisce anche sulla riduzione di sprechi legati a ritardi e rilavorazioni: strumenti disponibili in tempi brevi permettono di evitare “finestre perse” in cui un’installazione non viene eseguita per mancanza di attrezzaggio adeguato. In parallelo, l’iterazione più rapida consente di intercettare prima eventuali problemi di progetto negli utensili, limitando il rischio di portare in scala un errore di maschera o di fixture.

Perché questo caso è rilevante per l’automotive e per il large-format FDM

Il punto chiave è la collocazione corretta della stampa 3D: non sempre conviene per tutto, ma può essere molto efficace su ciò che “abilita” la produzione, come gli attrezzaggi. Nel large-format FDM, la combinazione tra volumi di stampa ampi, materiali termoplastici industriali e miglioramenti di throughput (come la T25 su F770) rende più praticabile portare in casa una quota di tooling che prima era necessariamente esternalizzata o vincolata alle lavorazioni CNC, con benefici su tempi di risposta e capacità di iterare.