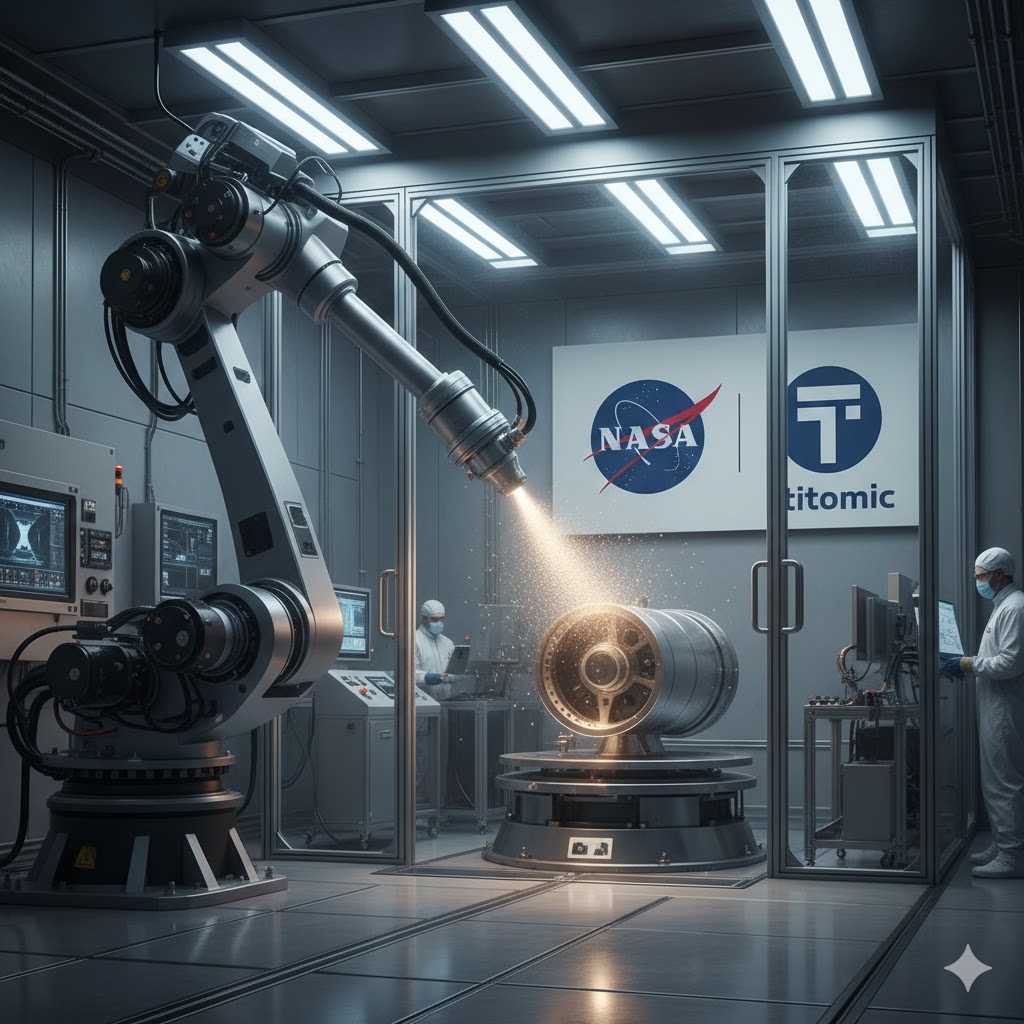

Titomic Limited (ASX: TTT) ha annunciato la firma di uno Space Act Agreement con NASA per test e valutazioni su componenti prodotti con la tecnologia proprietaria di cold spray dell’azienda (Titomic Kinetic Fusion, TKF).

L’intesa è descritta come una fase iniziale di valutazione tecnica e scambio di informazioni, non come un ordine di fornitura di hardware destinato al volo.

Cosa prevede l’accordo e cosa resta non dichiarato

Secondo quanto comunicato, NASA valuterà le caratteristiche dei pezzi prodotti da Titomic con TKF per una possibile applicazione in ambito aerospaziale, con attenzione alle prestazioni in ambienti definiti “estremi” nella comunicazione aziendale.

Fabbaloo evidenzia che l’azienda non ha indicato quali componenti verranno fabbricati, quali leghe saranno coinvolte, quale centro NASA o quali facility eseguiranno le prove, né tempi o percorso verso certificazione/qualifica.

Cold spray: produzione additiva “solid-state” senza fusione

Nel processo cold spray, particelle di polvere metallica vengono accelerate a velocità molto elevate e consolidate per impatto sul substrato, creando deposito e costruzione di materiale senza fusione (approccio solid‑state).

Questa caratteristica riduce o evita alcuni effetti termici tipici di altre tecnologie di stampa 3D metallica, come stress residui e distorsioni associate a cicli di riscaldamento/raffreddamento, motivo per cui Titomic enfatizza l’assenza di “heat or melting” come vantaggio in contesti aerospaziali.

Perché NASA potrebbe essere interessata: riparazione, rivestimenti e parti “high assurance”

Cold spray è spesso impiegato non solo per nuove costruzioni ma anche per riparazioni e ripristini dimensionali di componenti degradati da usura e corrosione, oltre che per rivestimenti funzionali; questo lo rende rilevante in filiere dove riduzione dei tempi di fermo e riparabilità hanno valore operativo elevato.

Fabbaloo suggerisce che una valutazione NASA potrebbe concentrarsi su aspetti come proprietà meccaniche, adesione tra strati depositati, porosità e comportamento in cicli termici, perché questi parametri aiutano a capire se TKF sia più adatto a parti strutturali, staffe, schermature o processi di riparazione.

Le dichiarazioni di Titomic e l’elemento “tryout”

Nel comunicato diffuso via PR Newswire, Jim Simpson (CEO e Managing Director) afferma che la tecnologia offre vantaggi nel produrre parti “high-performance” e leggere senza calore o fusione, con un posizionamento orientato a integrità strutturale e affidabilità.

Dr. Patti Dare (Titomic USA President) collega l’esito della fase iniziale alla possibilità di future collaborazioni su innovazione aerospaziale e sviluppo della supply chain, usando però una formulazione condizionale (“could”), coerente con un percorso di adozione in cui ripetibilità, controlli di processo, ispezionabilità e piani di qualifica restano determinanti.