3DNA UTILIZZA LA STAMPANTE 3D PER RIPROGETTARE LE PARTI PER LA RETE DI TRASPORTI DI NAPOLI

L’azienda napoletana di trasporto pubblico Azienda Napoletana Mobilità (ANM) ha chiesto aiuto alla società italiana di ingegneria della stampa 3D 3DnA per riprogettare componenti meccanici per le reti di autobus e tram di Napoli.

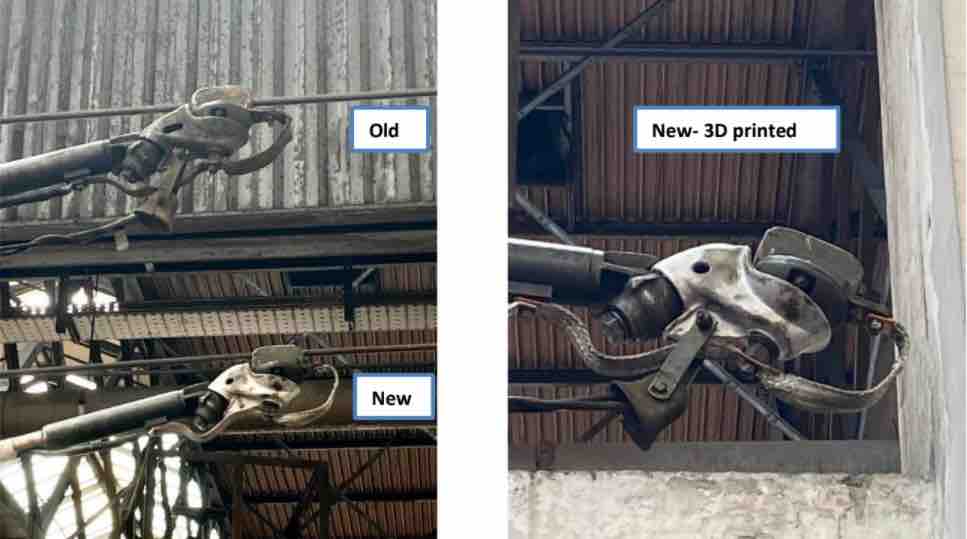

3DnA ha utilizzato il reverse engineering per stampare in 3D le “ teste dei carrelli ” che collegano ogni autobus alle linee di alimentazione aerea della rete e guidano meccanicamente le aste fissate ai tetti degli autobus. Non ci sono più teste di carrello di ricambio di questo tipo disponibili sul mercato e con metodi di produzione tradizionali che offrono un tempo di consegna di oltre un anno, la stampa 3D è stata scelta per colmare il vuoto nella catena di fornitura.

A causa della scarsità di dati disponibili sul design originale delle teste del carrello, 3DnA ha fatto ricorso al reverse engineering del componente utilizzando la scansione 3D. Una volta ottenuta la scansione, l’azienda ha iniziato a ricostruire le teste dei carrelli utilizzando un software di modellazione 3D per renderle adatte alla produzione additiva.

Per la fase di progettazione del processo, 3DnA ha utilizzato il software Magics di Materialise . Utilizzando Magics, il team è stato in grado di ottimizzare il processo di stampa del metallo in termini di orientamento e supporti ottimali, per garantire il successo durante la fase di stampa.

3DnA ha prodotto la testata del carrello stampata in 3D nel suo stabilimento recentemente rinnovato a Pomigliano d’Arco. Qui, ha utilizzato due diversi sistemi di stampa per produrre le parti in metallo e plastica necessarie per le teste dei carrelli. Per i componenti in alluminio, è stata scelta una macchina SLM500 del produttore tedesco di stampanti 3D SLM Solutions . Nel frattempo, una stampante 3D Fortus F900 del collega produttore di stampanti 3D Stratasys è stata utilizzata per fabbricare le parti in plastica, realizzate con la resina ULTEM 9085 dell’azienda , un super polimero comunemente utilizzato nel settore aerospaziale .

I prototipi delle teste dei carrelli sono stati prodotti, testati e inviati per l’omologazione all’Ufficio Italiano dei Trasporti nell’estate del 2020. Attualmente sono state riprogettate e realizzate due tipologie di teste dei carrelli, di cui dozzine ne sono già state prodotte per la rete tranviaria. .

La stampa 3D viene sempre più utilizzata per la reingegnerizzazione delle parti al fine di colmare le lacune della catena di approvvigionamento , ridurre i tempi di consegna dei pezzi di ricambio e fornire riduzioni dei costi di produzione . Un recente esempio lampante di come questo abbia avuto successo è durante la pandemia Covid-19, in cui le aziende di stampa 3D sono intervenute per mantenere la produzione in più settori quando le catene di approvvigionamento hanno fallito.

Il software di reverse engineering e le tecniche di scansione 3D possono essere implementati per ottimizzare le parti per la stampa 3D, e questo è stato ottenuto con successo in più settori per una varietà di applicazioni. Nell’ambito aerospaziale, Betatype, sviluppatore di software di produzione additiva, ha contribuito alla progettazione e alla reingegnerizzazione di gusci di motori stampati in 3D in metallo , uno scambiatore di calore in lega di alluminio stampato in 3D e un alloggiamento per generatore elettrico . Nel frattempo, l’ US Army Aviation and Missile Command (AMCOM) ha creato un modello 3D virtuale di un elicottero UH-60L Black Hawk con la speranza di riprogettare e stampare in 3D parti che non sono più in produzione.

Viene inoltre implementata la tecnologia digital twin per accelerare il tempo in cui le parti possono essere riprogettate e accelerare la produzione di componenti stampati in 3D. Si tratta di progetti digitali di prodotti, componenti o sistemi che rispecchiano le loro controparti fisiche e possono essere utilizzati attraverso processi CAD / CAM per produrre rapidamente parti stampate in 3D. I gemelli digitali sono stati un’interessante area di ricerca per la produzione di apparecchiature di produzione durante interruzioni operative impreviste e sono stati precedentemente utilizzati per aumentare la produttività nel settore energetico e aiutare nello sviluppo dei processi delle macchine .