L’azienda texana Venus Aerospace, attiva nel campo della propulsione ad alta velocità, sta lavorando all’integrazione di un nuovo ugello stampato in 3D nella prossima prova a terra del proprio motore a detonazione rotante. Questo componente, frutto di un progetto finanziato dal programma SBIR (Small Business Innovation Research) della NASA, è stato realizzato con tecnologia di fusione laser a letto di polvere, sfruttando materiali avanzati progettati per condizioni termiche e meccaniche estreme.

Materiali sviluppati dalla NASA per resistere a condizioni estreme

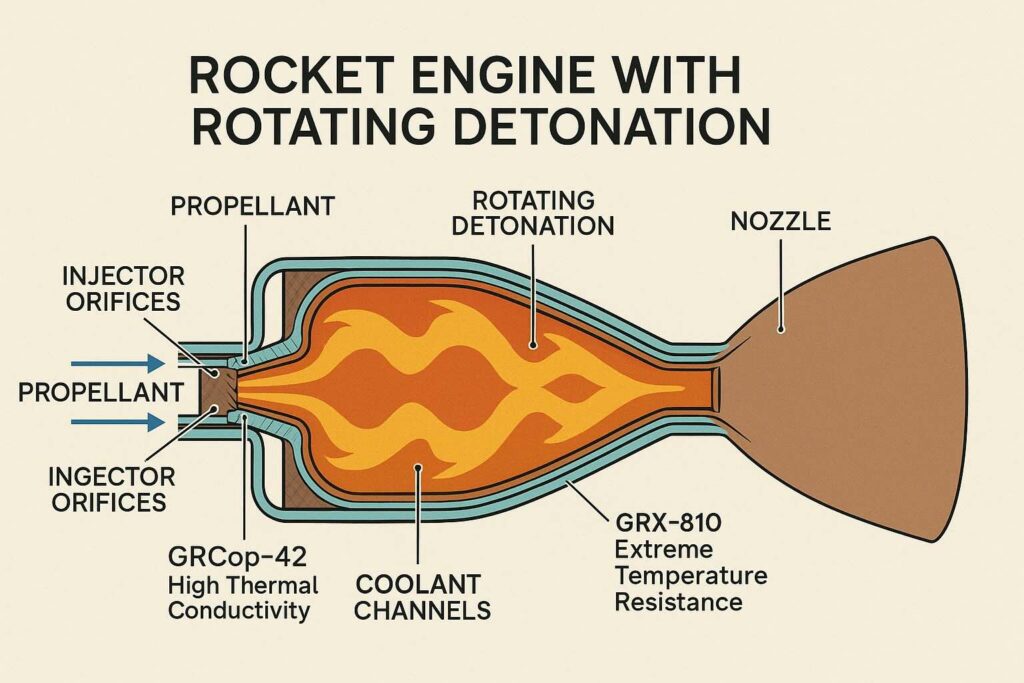

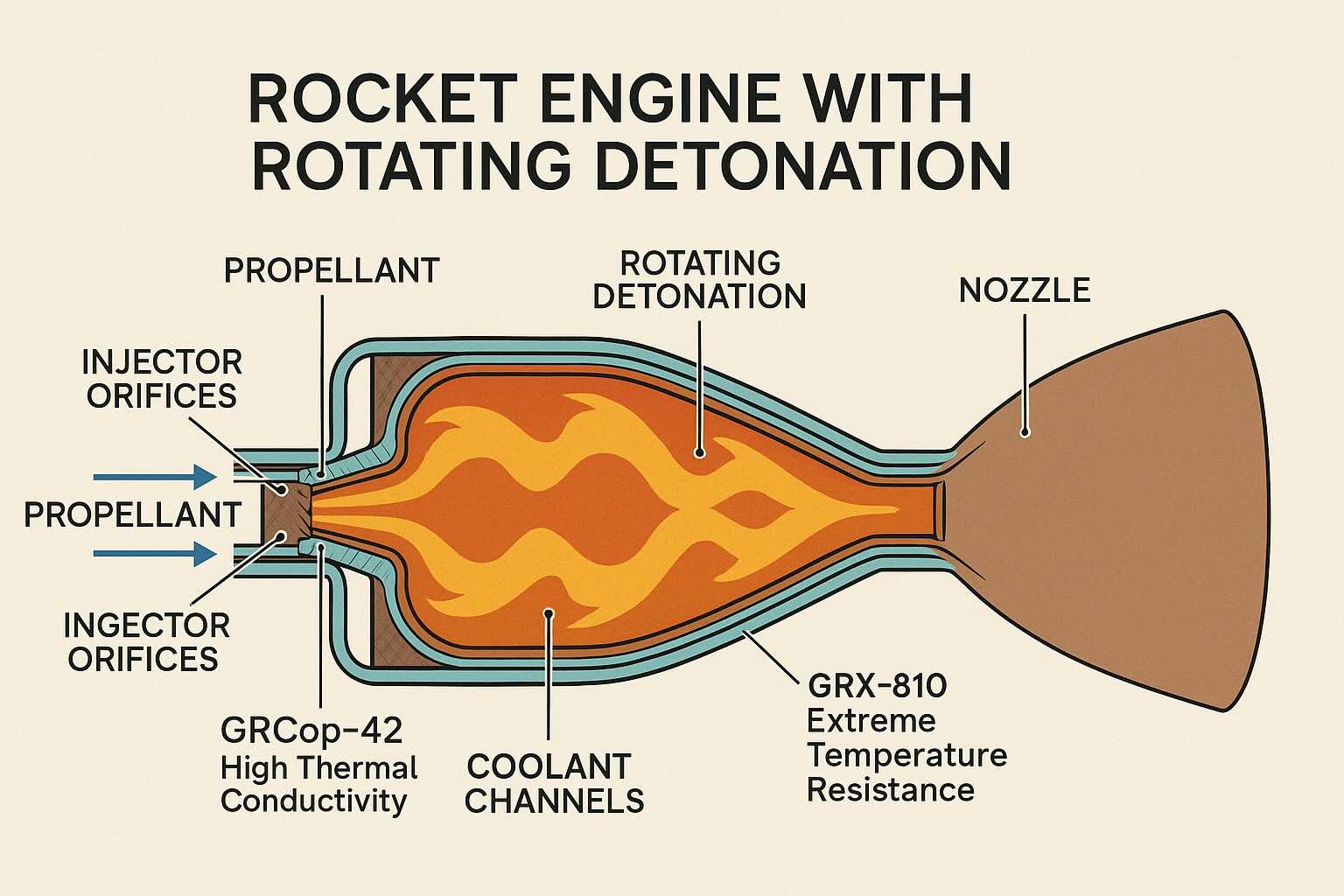

L’ugello incorpora due leghe metalliche ad alte prestazioni:

-

GRCop-42, una lega a base di rame sviluppata per garantire elevata conduttività termica, utile per il controllo attivo della temperatura nei motori;

-

GRX-810, una lega resistente all’ossidazione e alle alte temperature, capace di mantenere la stabilità strutturale in ambienti con carichi termici intensi.

L’impiego di queste leghe ha permesso la realizzazione di geometrie interne complesse, come canali di raffreddamento integrati e microfori per l’iniezione del propellente, elementi che con i metodi di lavorazione tradizionali sarebbero difficilmente ottenibili. Questo ha permesso a Venus di adottare un’architettura di motore compatta ed efficiente, adatta a scenari operativi variabili.

Un motore progettato per funzionare in un ampio intervallo di velocità

Il cuore del sistema è un motore a razzo a detonazione rotante (RDRE), una tecnologia che si differenzia dai motori convenzionali a combustione subsonica perché sfrutta onde di detonazione che si propagano in modo continuo lungo una camera anulare. Questo principio consente una combustione più efficiente, una migliore densità di energia e una riduzione delle dimensioni rispetto ai motori a più stadi.

Secondo quanto dichiarato dal CEO Sassie Duggleby, l’obiettivo di Venus è sviluppare un sistema unico di propulsione in grado di accelerare un veicolo dal decollo fino a velocità superiori a Mach 5, senza la necessità di adottare motori differenti per ciascuna fase del volo.

Prove a terra e integrazione nel veicolo Stargazer

Il motore RDRE, dotato dell’ugello in fase di integrazione, sarà sottoposto a un test a terra per verificare le prestazioni dell’intero sistema propulsivo in condizioni reali. Questo rappresenta un passo decisivo dopo la fase di validazione del solo componente nell’ambito del programma NASA SBIR.

Venus ha annunciato che il motore verrà impiegato nel proprio veicolo dimostrativo Stargazer M4, ma anche in altri mezzi futuri come:

-

lander per missioni planetarie,

-

veicoli per il trasferimento orbitale,

-

droni con capacità di volo ipersonico.

Affrontare le sfide della combustione e del raffreddamento

I motori a detonazione rotante operano in ambienti estremamente ostili, dove si verificano rapidi cicli termici, elevati gradienti di pressione e fenomeni di instabilità dinamica. Per resistere a queste sollecitazioni, i componenti devono essere costruiti con grande precisione e con materiali capaci di sopportare l’usura generata da detonazioni ripetute.

La produzione additiva ha offerto a Venus gli strumenti per realizzare ugelli con canali interni di raffreddamento e geometrie raffinate, migliorando la gestione del calore e contribuendo alla durabilità del motore nel lungo periodo. La possibilità di produrre componenti integrati consente anche di ridurre il numero di giunzioni e quindi i potenziali punti critici nel sistema.

Progetti paralleli e sviluppo della stampa 3D applicata alla propulsione

Altri attori del settore stanno esplorando soluzioni analoghe nell’ambito della produzione additiva di componenti propulsivi multimateriale. L’azienda sudcoreana InssTek, in collaborazione con il Korea Aerospace Research Institute (KARI), ha prodotto un ugello per razzo da 3 tonnellate, ottenuto con tecnica DED (Direct Energy Deposition). Questo componente, composto da leghe a base di rame e nichel, integra canali di raffreddamento interni a intervalli regolari di 1 mm, ed è stato testato con una prolunga C-103 durante prove di combustione.

In un’altra iniziativa presentata al Formnext 2024, Eplus3D e lo studio di ingegneria LEAP 71 hanno mostrato un propulsore monoblocco da 1,3 metri di lunghezza con spinta pari a 200 kN. Realizzato con il sistema EP-M650-1600 attraverso un ciclo di stampa di 354 ore, il componente integra camera di combustione, struttura e circuiti di raffreddamento in un singolo elemento. La lega AlSi10Mg è stata combinata con un doppio sistema di raffreddamento ottimizzato per ossigeno liquido criogenico e cherosene, ottenendo un miglioramento nella gestione termica e nella riduzione delle perdite di pressione.