Russell AMPro Sieve Station è un nuovo sistema di gestione della polvere per la stampa 3D in metallo

La stereolitografia e altre tecniche sono un ottimo modo per produrre parti o prototipi di metallo di qualità, e le attrezzature e gli apparecchi utilizzati continuano a progredire in base alle esigenze specifiche. Uno degli aspetti più importanti di una stampante 3D in metallo è il suo sistema di gestione della polvere, assicurandosi che i materiali siano utilizzati in modo efficiente. Un nuovo sistema di gestione della polvere recentemente pubblicato da Russell Finex sembra essere una delle soluzioni più impressionanti finora.

I sistemi di gestione delle polveri su macchine metalliche AM sono obbligatori e hanno due funzioni fondamentali ma importanti. Il primo consiste nel qualificare le polveri in entrata per il processo di stampa 3D e il secondo è quello di riqualificare e quindi riciclare qualsiasi materiale non utilizzato dopo la stampa. L’utilizzo di un letto di polvere di metallo completamente nuovo dopo ogni stampa sarebbe incredibilmente costoso, laborioso e dispendioso in termini di tempo, ma riutilizzare lo stesso senza alcun trattamento potrebbe portare all’uso di materiali contaminati. Durante la stampa, alcune delle particelle di polvere inutilizzate possono deteriorarsi o fondersi insieme, in modo tale che potrebbero essere inadatte per l’uso la prossima volta. Un sistema di setacciatura di qualche tipo è quindi fondamentale per rendere il processo AM del metallo il più efficiente possibile.

I sistemi di gestione delle polveri su macchine metalliche AM sono obbligatori e hanno due funzioni fondamentali ma importanti. Il primo consiste nel qualificare le polveri in entrata per il processo di stampa 3D e il secondo è quello di riqualificare e quindi riciclare qualsiasi materiale non utilizzato dopo la stampa. L’utilizzo di un letto di polvere di metallo completamente nuovo dopo ogni stampa sarebbe incredibilmente costoso, laborioso e dispendioso in termini di tempo, ma riutilizzare lo stesso senza alcun trattamento potrebbe portare all’uso di materiali contaminati. Durante la stampa, alcune delle particelle di polvere inutilizzate possono deteriorarsi o fondersi insieme, in modo tale che potrebbero essere inadatte per l’uso la prossima volta. Un sistema di setacciatura di qualche tipo è quindi fondamentale per rendere il processo AM del metallo il più efficiente possibile.

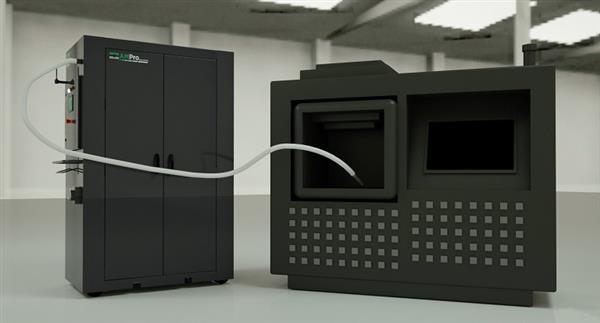

Russell Finex ha lavorato con i principali partner nel settore della stampa 3D per creare il suo nuovo sistema di gestione della polvere, noto come Russell AMPro Sieve Station. Il sistema ha ricevuto il premio per l’innovazione nel settore della movimentazione di solidi del 2017, riflettendo il livello di competenza che Russell Finex ha accumulato nel corso degli otto decenni trascorsi nel settore della movimentazione dei materiali e il suo costante impegno al miglioramento. La società è stata fondata nel 1934 nel Regno Unito e ora progetta macchine per un mercato globale, fornendo oltre 140 paesi.

Tre requisiti chiave del settore che la Russell AMPro Sieve Station è stata sviluppata per soddisfare sono la ripetibilità, la controllabilità e un limitato bisogno di coinvolgimento manuale dell’operatore. Il sistema quasi interamente automatizzato è dotato di un’interfaccia touch-screen, completamente programmabile per molte impostazioni. Ciò consente l’elaborazione automatica di varie polveri e granulometrie, quindi un numero qualsiasi di materiali diversi può essere utilizzato in un processo di stampa senza ulteriori interventi sul livello di gestione delle polveri. Combinando il processo di setacciatura, l’esclusivo sistema di gestione del flusso e dell’alimentazione e il sistema di pesatura intelligente in un’unica pressione, il sistema libera l’operatore per concentrarsi su altre attività come la finitura dei componenti o la preparazione della stampante per un’altra operazione.

Le innovazioni si sono concentrate principalmente sull’unità di setacciatura principale, che garantisce un’accurata setacciatura ad alta capacità di polveri e consente quindi tempi di processo rapidi. Tutte le sue parti a contatto sono prive di fessure e sono state rifinite secondo lo standard massimo, il che significa che possono essere pulite rapidamente ed efficacemente. Ciò consente tempi di cambio non superiori a 30 minuti, oltre a ridurre il rischio di contaminazione incrociata. L’unità può anche essere spurgata di gas inerte, che conserva polveri metalliche come il titanio o l’alluminio e altre che sono vulnerabili all’ossidazione e all’esposizione all’umidità.

Il design della Russell AMPro Sieve Station era quasi interamente modulare, il che significa che può essere adattato alle esigenze degli utenti in qualsiasi fase del settore AM, sia che si tratti di start-up o di produzione su vasta scala. È compatibile con il trasferimento del contenitore polveri o come parte di un sistema di recupero della polvere a ciclo chiuso.

I rischi per la salute associati all’esposizione estesa al processo AM del metallo e ai suoi sottoprodotti sono una preoccupazione importante per tutti i settori manifatturieri, e Russell Finex ha risposto mantenendo la sicurezza tra le sue massime priorità. Questo nuovo sistema è conforme alle normative ETL e ATEX e consente di ridurre al minimo il contatto dell’operatore con le polveri.