I materiali con classificazione funzionale (FGM) differiscono dai materiali compositi tradizionali in quanto due materiali sono uniti con un’interfaccia graduata per evitare un confine tra loro. Poiché le MGF sono resistenti ai guasti, sono perfette per l’uso in ambienti estremi con elevate sollecitazioni chimiche, meccaniche o termiche che potrebbero causare il cedimento di un componente monomateriale.

Le MGF basate sui metalli erano più teoriche, ma grazie alla stampa 3D, ora possono essere realizzate intrecciando due o anche più metalli indipendenti attraverso lo spessore con un gradiente specifico – risultando in un prodotto che combina le migliori proprietà di tutti materiali, dalla resistenza alla corrosione alla tenacità e alla conduttività termica.

Tuttavia, pochissime MGF di metallo sono passate dal concepimento alla produzione effettiva. Ma adesso sta cambiando, grazie a Fabrisonic e al suo processo di stampa 3D ibrida in metallo. Ultrasonic Additive Manufacturing (UAM) è un metodo brevettato di utilizzo di vibrazioni ultrasoniche ad alta frequenza per unire strati di lamina metallica insieme in uno stato solido. La tecnologia rende possibile stampare in 3D sottili lamine metalliche, senza l’uso di fusione, al fine di costruire parti metalliche solide a temperature vicine all’ambiente.

Tuttavia, pochissime MGF di metallo sono passate dal concepimento alla produzione effettiva. Ma adesso sta cambiando, grazie a Fabrisonic e al suo processo di stampa 3D ibrida in metallo. Ultrasonic Additive Manufacturing (UAM) è un metodo brevettato di utilizzo di vibrazioni ultrasoniche ad alta frequenza per unire strati di lamina metallica insieme in uno stato solido. La tecnologia rende possibile stampare in 3D sottili lamine metalliche, senza l’uso di fusione, al fine di costruire parti metalliche solide a temperature vicine all’ambiente.

“Il legame consente l’unione di metalli dissimili senza le indesiderabili interazioni metallurgiche osservate in altri processi additivi che si sciolgono”, ha dichiarato il presidente e CEO di Fabrisonic, Mark Norfolk, su UAM in un incarico aziendale .

Usando la tecnologia UAM per creare le MGF, è possibile includere una vasta gamma di combinazioni di materiali in una parte, che consente la produzione di materiali ingegnerizzati e gradienti di proprietà. Poiché il processo raggiunge solo circa 250 ° F, la tecnologia UAM può anche essere utilizzata per incorporare sensori ed elementi elettronici in una solida struttura metallica senza danneggiarli, così come creare oggetti con una geometria interna complessa.

“Fabrisonic ha una forma quasi netta, quindi viene fornito con un CNC per completare la forma della parte in base alle specifiche. Combinando il sottrattivo con l’additivo è dove otteniamo il nostro processo ibrido “, ha spiegato Norfolk.

Ci sono molti esempi di tecnologia UAM utilizzata per sfruttare la possibilità di MGF, come il lavoro della compagnia con l’US Army Research Lab ( ARL ). La tecnologia era stata usata in passato per costruire composizioni di titanio e alluminio, e gli esperti di ARL sono stati in grado di basarsi su questo lavoro e simulare il comportamento balistico per creare una “formula” gradiente che offre la combinazione ottimale di duttilità e forza attraverso lo spessore . Quindi, ogni ‘ricetta’ è stata stampata in 3D utilizzando la tecnologia UAM, ei pannelli di grandi dimensioni risultanti hanno superato con successo i rigorosi requisiti balistici.

Diverse applicazioni termiche utilizzano FGM personalizzate realizzate con metalli dissimili, come i sistemi di raffreddamento per i pacchetti di elettronica. Fabrisonic utilizza frequentemente FGM in rame e alluminio per stampare in 3D scambiatori di calore ad alte prestazioni – è possibile assorbire il calore da una posizione critica, senza dover costruire l’intera struttura da rame pesante e costoso, semplicemente stampando il materiale in pochi punti strategici.

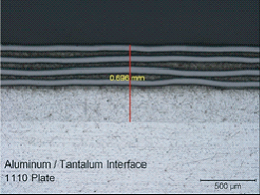

La schermatura elettronica è anche un’applicazione per le MGF stampate in 3D nel campo aerospaziale, poiché l’elettronica delicata può essere protetta dalle radiazioni tessendo strati di tungsteno o tantalio su un pannello di alluminio.

Norfolk ha scritto: “Sia gli FGM termici che quelli a tempra radiale possono essere stampati nello stesso pannello allo stesso tempo, ottimizzando ulteriormente le prestazioni.”

Paratia aerospaziale stampata in 3D con irrigidimento localizzato tramite MMC (L) ravvicinata della nervatura di irrigidimento stampata con ceramiche integrate per l’ottimizzazione della resistenza (R)

La maggior parte delle piastre frigorifere industriali sono realizzate in alluminio o rame, entrambi con CTE (coefficiente di dilatazione termica) drasticamente differenti rispetto ai pacchetti elettronici, che sono per lo più realizzati in silicio. Ma intrecciando i materiali di Invar e di molibdeno attraverso lo spessore, Fabrisonic può utilizzare la sua tecnologia UAM per creare FGM che possono ottenere una conduttività termica ottimizzata, “senza indurre stress termici elevati nell’interfaccia”.

Mentre le FGM possono essere completamente realizzate in metallo, la tecnologia UAM può anche essere utilizzata per integrare altri materiali, come la ceramica.

“Il lavoro recente si è concentrato sulla stampa di fibre ceramiche in una matrice metallica creando un composito a matrice metallica (MMC)”, ha spiegato Norfolk. “La sua è come aggiungere cemento armato al cemento in quanto le ceramiche possono avere 5-10 volte la forza dell’alluminio monolitico”.

Intere parti possono essere rese più leggere utilizzando UAM per stampare in 3D le fibre ceramiche in alcune regioni ad alto carico. Inoltre, la vita a fatica ha dimostrato di migliorare di diversi ordini di grandezza grazie alla ceramica incorporata.

Sfruttando l’innovativo processo di stampa 3D UAM di Fabrisonic, è possibile progettare metalli dissimili in soluzioni FGM uniche.