Studio esamina il comportamento compressivo delle strutture a reticolo stampate in 3D

Le strutture a reticolo si trovano spesso nella produzione additiva, poiché le loro forme complesse sono facili da realizzare usando la stampa 3D. La tecnologia consente anche di costruirli da più materiali. A causa della loro elevata resistenza specifica e rigidità, le strutture reticolari sono spesso utilizzate nei settori aerospaziale, della difesa e automobilistico. In un documento intitolato ” Comportamento compressivo di strutture Kagome rinforzate con puntali costruite mediante modellazione di deposizione fusa “, un gruppo di ricercatori studia le prestazioni di compressione delle celle di unità Kagome modificate.

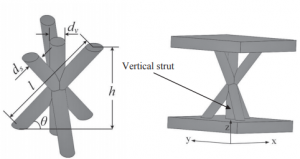

Kagome è un tipo di struttura reticolare definita dai ricercatori come “una struttura truss tridimensionale stirata derivata dal modello di design di un cesto intrecciato.” Una versione modificata della struttura Kagome è strut rafforzata Kagome (SRK), che ha dimostrato di avere migliori proprietà di compressione rispetto allo standard Kagome. Per lo studio, i ricercatori hanno utilizzato le strutture SRK di ABS in 3D.

“I test di compressione monoassiale sono stati effettuati con la macchina di prova universale Shimadzu utilizzando una cella di carico da 10 kN e il carico di compressione è stato applicato sotto controllo di spostamento ad una velocità di 0,1 mm / min”, spiegano i ricercatori. “L’estensimetro video TRViewX è stato utilizzato per misurare lo spostamento preciso tra i frontalini. I dati di stress-deformazione ingegnerizzati sono ottenuti dalla forza misurata (F) e dallo spostamento (h). Lo stress  è stato calcolato dividendo la forza per l’area effettiva che è ottenuta in termini di lunghezza del traliccio (l = 2c) 2 3 c2, mentre la tensione è ottenuta dividendo lo spostamento per l’altezza del nucleo. ”

è stato calcolato dividendo la forza per l’area effettiva che è ottenuta in termini di lunghezza del traliccio (l = 2c) 2 3 c2, mentre la tensione è ottenuta dividendo lo spostamento per l’altezza del nucleo. ”

I test hanno mostrato che la forza di picco e il modulo effettivo aumentano con la diminuzione del rapporto di snellezza. Inoltre, le strutture SRK mostrano diversi comportamenti di guasto con la variazione del rapporto di snellezza.

“Il nucleo con densità relativa più bassa (d = 2,4 mm, h = 35mm) mostra il fallimento all’interno del regime elastico lineare”, proseguono i ricercatori. “Dato che il rapporto di snellezza è molto alto, i montanti hanno ceduto senza cedimenti elastici. Con l’aumento della densità relativa (d = 2,4 mm, h = 25 mm), c’è una certa deformazione plastica prima di raggiungere la forza di picco come mostrato nella Figura 2. Con ulteriore aumento della densità relativa (d = 3 mm, h = 25 mm), possiamo vedere la significativa non linearità plastica prima di raggiungere la forza di picco. Lo stress diminuisce gradualmente con l’aumento del ceppo “.

I montanti verticali in tutti i campioni hanno iniziato a deformarsi dopo una compressione sostanziale. La piegatura plastica del montante verticale provoca la distorsione della parte superiore e inferiore dell’SRK, portando alla deformazione dei montanti inclinati. Un’ulteriore compressione porta alla formazione di crepe superficiali sul lato di trazione del montante. Con un ulteriore caricamento, le fessure si aprono, causando la flessione della struttura, crepe addizionali su tutti i lati e l’eventuale ammorbidimento e collasso della struttura.

“Il comportamento materiale anisotropico e la natura porosa della struttura stampata FDM hanno portato a discrepanze nei risultati numerici e sperimentali” concludono i ricercatori. “Le prestazioni della struttura dell’unità SRK possono essere ulteriormente migliorate dalla variazione di diametro dei montanti inclinati e verticali per ottimizzarlo per una data densità.”

Gli autori del documento includono Rinoj Gautam, Sridhar Idapalapati e Estella Siew Lee Koh.