Fraunhofer Institute for Laser Technology ( Fraunhofer ILT ) è responsabile di una grande quantità di ricerche sulla stampa 3D. L’istituto ha sviluppato una tecnologia che affronta problemi comuni nella produzione di additivi metallici, ha creato soluzioni di stampa 3D su larga scala e ha introdotto processi di stampa 3D ibridi , solo per citare alcune delle sue realizzazioni. Ora, con l’ avvicinarsi del formato 2018 , Fraunhofer ILT sta introducendo un’altra nuova tecnologia.

Le tensioni interne nei componenti stampati in metallo 3D prodotti dalla fusione del letto a polvere laser sono causati da gradienti di temperatura. La parte nel punto laser viene riscaldata ad una temperatura superiore al punto di fusione, mentre il resto del componente si raffredda rapidamente. Questo può anche portare a crepe nella parte, a seconda della geometria e del materiale. Per evitare ciò, il componente viene solitamente riscaldato da sotto la piastra di costruzione, ma ciò non è sempre sufficiente, specialmente con le parti più alte.

Le tensioni interne nei componenti stampati in metallo 3D prodotti dalla fusione del letto a polvere laser sono causati da gradienti di temperatura. La parte nel punto laser viene riscaldata ad una temperatura superiore al punto di fusione, mentre il resto del componente si raffredda rapidamente. Questo può anche portare a crepe nella parte, a seconda della geometria e del materiale. Per evitare ciò, il componente viene solitamente riscaldato da sotto la piastra di costruzione, ma ciò non è sempre sufficiente, specialmente con le parti più alte.

Come parte del campus di ricerca DPP Digital Photonic Production, un’iniziativa di finanziamento del Ministero federale tedesco dell’Istruzione e della ricerca (BMBF), Fraunhofer ILT ha lavorato con il suo partner Philips Photonics per sviluppare una soluzione migliore. In un progetto chiamato DPP Nano, hanno sviluppato un processo in cui il componente viene riscaldato dall’alto.

Nel nuovo processo, una serie di sei barre laser ad emissione di superficie a cavità verticale (VCSEL), ciascuna da 400 W, è installata nella camera di processo. Con la radiazione infrarossa a 808 nm, la matrice può riscaldare il componente a diverse centinaia di gradi Celsius durante il processo di costruzione. Le barre possono anche essere controllate individualmente per produrre diversi modelli. L’intero processo è monitorato con una telecamera a infrarossi.

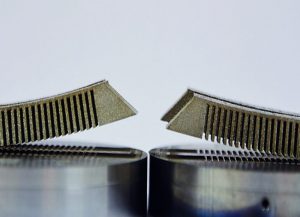

In un esperimento, gli ingegneri di Fraunhofer ILT hanno stampato parti 3D con Inconel 718, riscaldandole fino a 500 ° C. Le parti hanno mostrato una distorsione significativamente ridotta. Il riscaldamento VCSEL riduce il gradiente termico e quindi il potenziale di stress, consentendo la costruzione di componenti più alti. Fraunhofer ILT testerà presto il processo con materiali più impegnativi, come gli allumuri di titanio. Questi componenti saranno riscaldati a circa 900ºC. Le parti realizzate con questi materiali sono comunemente utilizzate nella sezione a gas caldo dei turbocompressori.

Il nuovo processo apre possibilità di applicazione oltre le turbomacchine, in particolare nei settori industriali in cui le sollecitazioni termiche devono essere ridotte.

Fraunhofer ILT è una delle istituzioni più importanti nel campo della tecnologia laser. Offre studi di fattibilità, qualificazione dei processi e integrazione laser e le sue attività comprendono lo sviluppo di nuove sorgenti e componenti di raggi laser, metrologia precisa basata su laser, tecnologia di test e processi laser industriali. Fondata più di 30 anni fa, Fraunhofer ILT impiega 500 persone e ha una superficie netta di oltre 19.500 metri quadrati.

Formnext si svolge a Francoforte dal 13 al 16 novembre, aspettando 470 espositori e quasi 22.000 visitatori. Fraunhofer ILT sarà presente allo stand 370 e presenterà e discuterà il nuovo processo VCSEL. Inoltre, Andreas Vogelpoth di Fraunhofer terrà una presentazione su “Preriscaldamento basato su VCSEL per LBPF” il 15 novembre alle 15:00.