I ricercatori completano la valutazione completa dei metodi di produzione, compresa la stampa 3D, per le giranti

I motori a combustione utilizzano i turbocompressori per migliorare le loro prestazioni. Ma, per molteplici ragioni, non esiste una catena di processo convenzionale per la produzione economica del componente. Un team di ricercatori della RWTH Aachen University e Robert Bosch GmbH ha riconosciuto la necessità di una valutazione completa dei metodi di produzione alternativi per le giranti – la stampa 3D non è l’unico modo – e si propone di fornire. Hanno pubblicato i loro risultati in un documento, intitolato ” Valutazione tecnologica ed economica di catene di processo alternative per la fabbricazione della girante del turbocompressore “.

L’abstract recita: “In questo articolo, diverse catene di produzione consistenti in prefinitura e finitura di parti di forma quasi netta vengono confrontate l’una con l’altra per una data geometria di esempio. Le tecnologie di lavorazione elettrochimica e di scarico elettrico sono prese in considerazione come alternative ai procedimenti di fresatura e macinazione convenzionali per la finitura di campioni grezzi o campioni prodotti mediante produzione additiva. Sulla base di un’analisi tecnologica viene eseguito un confronto dei costi, che consente una valutazione economica delle diverse catene di processo per quanto riguarda le condizioni limite e le quantità di produzione variabili. ”

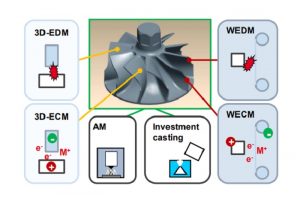

Oltre alle tecnologie di lavorazione elettrochimica (ECM) e di elettroerosione (EDM), il team ha anche esaminato le varianti tecnologiche wire-based (WEDM / WECM) per le geometrie diritte esterne e le tecnologie basate su 3D-Sinking per quelle a flusso interno. Hanno completato un confronto dei costi dei metodi, basato su analisi tecnologiche, che, come hanno scritto i ricercatori, “consente una valutazione economica delle diverse catene di processo per quanto riguarda le condizioni al contorno e le quantità di produzione”.

Ruote del turbocompressore – produzione grezza per colata a cera persa (forma quasi-fine e contorno di finitura) o produzione additiva e finitura convenzionale mediante fresatura e rettifica

“In una prima fase, l’analisi dei processi tecnologici ha avuto luogo sia per i processi di modellatura primaria alternativi dei rotoli di turbocompressore, sia per la finitura delle geometrie a geometria vicina mediante processi di lavorazione avanzati convenzionali e non convenzionali”, hanno scritto i ricercatori. “I valori target erano una precisione geometrica migliore di 0,05 mm e una rugosità superficiale minima di Rz = 4 μm.”

La microfusione fine dell’investimento può essere utilizzata per produrre uno spazio vuoto con una tolleranza del materiale definita, così come la stampa 3D con fusione a fascio di elettroni (EBM), sebbene quest’ultima richieda post-elaborazione a causa di un’insufficiente precisione geometrica e di una superficie ruvida. È possibile terminare con la fresatura a 5 assi, ma a causa dell’estesa usura degli utensili, richiederà molto sforzo. Il team ha stabilito che la lavorazione del flusso abrasivo e la rettifica vibratoria non avrebbero funzionato.

“Tutti gli sforzi tecnologici necessari sono stati valutati e aggregati in un rapporto di costo di produzione relativo al processo standard di fusione degli investimenti come base”, ha scritto il team nel documento. “Ciò include i costi degli strumenti (costi di acquisto e durata della vita), i costi delle materie prime (materiale fuso / polveri), energia (consumo medio di energia) e costi di lavoro (lavoro salariale e multiplo) nonché i costi delle macchine (investimento, valore contabile netto , spazio, manutenzione, tempo di lavorazione per parte) per processi principali e secondari come la pressatura isostatica a caldo (HIP) – imperativo per le parti EBM – e il lavaggio. Ulteriori condizioni industriali al contorno sono state un lotto annuale di 150.000 parti e l’orario di lavoro di 4.800 ore. I guadagni per lavoratore ammontano a 43,75 € / ora, il prezzo dell’energia e i costi di spazio mensili sono rispettivamente di 0,128 € / kWh e 12 € / m².

“Tutti gli sforzi tecnologici necessari sono stati valutati e aggregati in un rapporto di costo di produzione relativo al processo standard di fusione degli investimenti come base”, ha scritto il team nel documento. “Ciò include i costi degli strumenti (costi di acquisto e durata della vita), i costi delle materie prime (materiale fuso / polveri), energia (consumo medio di energia) e costi di lavoro (lavoro salariale e multiplo) nonché i costi delle macchine (investimento, valore contabile netto , spazio, manutenzione, tempo di lavorazione per parte) per processi principali e secondari come la pressatura isostatica a caldo (HIP) – imperativo per le parti EBM – e il lavaggio. Ulteriori condizioni industriali al contorno sono state un lotto annuale di 150.000 parti e l’orario di lavoro di 4.800 ore. I guadagni per lavoratore ammontano a 43,75 € / ora, il prezzo dell’energia e i costi di spazio mensili sono rispettivamente di 0,128 € / kWh e 12 € / m².

Costi di produzione di diverse lavorazioni primarie di sagomatura e finitura e processi di movimentazione relativi al processo di microfusione.

Nel diagramma sono stati inclusi anche i processi alternativi basati su EDM e ECM.

I ricercatori hanno spiegato che le microstrutture dei processi di stampa 3D e di fusione hanno avuto una grande influenza sulla rugosità superficiale finale. Inoltre, il materiale trattato con ECM è stato analizzato e la ricerca EDM di base ha dimostrato che per il materiale TiAl era necessario chiarire la corretta polarità elettrica. Applicando un nuovo concetto di lavaggio basato su WECM, il team è stato in grado di ottenere tassi di taglio ECM più elevati in un “ordine competitivo di magnitudo di 20 mm² / min anche per altezze macroscopiche del pezzo”.

Applicazioni EDM ed ECM per la finitura di ruote per turbocompressori.

È stato stabilito che, nelle condizioni limite definite, l’EDM 3D non è un processo singolo competitivo o efficiente, ma 3D-ECM è, rispetto alla fresatura a 5 assi. Inoltre, WEDM e WECM hanno mostrato bassi costi.

“Si può concludere che le catene di processi che coinvolgono 3DEDM non sono adatte in quanto i loro rapporti di costo sono superiori al 300% del riferimento, ma le varianti ECM rivelano vantaggi significativi a causa di rapporti di costo molto più bassi. Inoltre, per i costi di base, gli AM hanno prodotto grezzi grezzi rivelano un rapporto di costo inferiore rispetto a quelli colati da investimento – anche per la produzione di serie data “, hanno scritto i ricercatori.

Questi risultati sono dovuti alle proprietà specifiche del materiale del materiale TiAl. A causa dei bassi costi per la finitura della geometria esterna, i campioni con il contorno del profilo presentavano anche rapporti di costo più elevati.

“In conclusione – per le condizioni limite date – la catena di processi inclusi 3DECM e WECM di ruote vuote prodotte da AM ha raggiunto i costi più bassi ed è stata quindi la più efficiente”, hanno scritto i ricercatori. “Ulteriori lavori dovrebbero includere studi dettagliati sull’integrità della superficie per i diversi processi di lavorazione e il posizionamento appropriato.”

Co-autori del documento sono A. Klink, M. Hlavac, T. Herrig e M. Holsten.