I ricercatori valutano la stampabilità 3D di diversi tipi di calcestruzzo

Per la stampa 3D del calcestruzzo, devono essere soddisfatti diversi parametri. Deve poter essere estruso attraverso un ugello, mantenere la sua forma una volta depositato e anche essere in grado di reggere il peso degli strati successivi. In un documento intitolato ” Valutazione dei parametri di lavorabilità nel calcestruzzo per stampa 3D “, un team di ricercatori ha misurato la lavorabilità del calcestruzzo fresco per la stampa 3D secondo quattro diversi test: “flow table, reometro ICAR, Vicat e una sperimentazione applicata in laboratorio da misurare il consumo di energia elettrica del motore che ruota l’estrusore a vite. ”

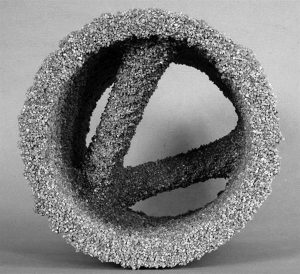

Per i loro materiali, i ricercatori hanno utilizzato calcare frantumato, sabbia di fiume siliceo e una combinazione di metà e metà di ciascuno. Hanno sviluppato un prototipo di sistema di stampa 3D per testare i materiali.

“Sono state prodotte miscele di calcestruzzo prodotte con diversi aggregati, leganti e diverse quantità di acqua e superfluidificante, testate per la lavorabilità secondo quattro diversi test e stampate per avere a disposizione un’ampia gamma di parametri di parametri di lavorabilità misurati e infine definire i loro valori soglia che caratterizzano una miscela concreta come stampabile “, affermano i ricercatori.

I ricercatori hanno stabilito quattro criteri di stampabilità e costruibilità:

La miscela può essere estrusa attraverso l’ugello

Buona qualità di stampa che significa assenza di vuoti, nessuna variazione dimensionale del materiale estruso

Cinque strati di materiale di stampa possono essere raggiunti senza collassare

Altezza del 1o strato contro altezza del 5o strato ~ 1

È stato difficile trovare una miscela che soddisfacesse tutti e quattro i criteri. Una miscela con calcare come aggregato e cemento come legante è stata aggiustata per ottenere tre diversi livelli di lavorabilità, alta, moderata e bassa, ma nessuno di essi era considerato stampabile perché nessuno soddisfaceva tutti e quattro i criteri stabiliti.

I ricercatori hanno anche valutato la perdita di lavorabilità nel tempo. L’espansione delle miscele con i tre diversi aggregati (calcare, sabbia fluviale e miscela di entrambi) è stata misurata a 0, 15 e 30 minuti dopo la miscelazione.

“Il calcestruzzo con stucco calcareo ha perso la lavorabilità a un ritmo più elevato rispetto a quelli con sabbia di fiume o combinazione con calcare e sabbia fluviale”, affermano i ricercatori. “Questo può essere spiegato dalla granulometria degli aggregati. Il filler di calcare ha più fini che assorbono più acqua dalla miscela. ”

“Il calcestruzzo con stucco calcareo ha perso la lavorabilità a un ritmo più elevato rispetto a quelli con sabbia di fiume o combinazione con calcare e sabbia fluviale”, affermano i ricercatori. “Questo può essere spiegato dalla granulometria degli aggregati. Il filler di calcare ha più fini che assorbono più acqua dalla miscela. ”

Molti degli aggregati di sabbia di fiume e di aggregati potrebbero essere stampati con successo in 3D, mentre la maggior parte delle miscele basate su calcare si è dimostrata non stampabile. Le miscele di calcare richiedevano anche maggiori quantità di acqua e super-plastificante per ottenere lo stesso livello di lavorabilità delle altre miscele, il che portava a valori inferiori di resistenza alla compressione.

“L’utilizzo di materiali cementizi alternativi come cenere volante e scorie di siviera in sostituzione del cemento

(20% in peso) comporta una riduzione media della resistenza alla compressione del 30% e una densità del 10% rispetto alle miscele con cemento al 100% come legante “, Concludono i ricercatori. “Va anche detto che nella maggior parte dei casi durante la stampa, è stato osservato che le miscele di ceneri volanti hanno mostrato valori ridotti e un più alto tasso di perdita di lavorabilità con il tempo rispetto ad altre miscele. Tuttavia, ci si aspetta che i costi più bassi e la stabilità volumetrica del calcestruzzo indurito siano i vantaggi dell’utilizzo di scorie di cenere volante o siviera in calcestruzzo per la stampa 3D. ”

Gli autori del documento includono M. Papachristoforou, V. Mitsopoulos e M. Stefanidou.