Irlanda: i ricercatori utilizzano modelli stampati 3D per controllare e sintonizzare le nanostrutture metalliche

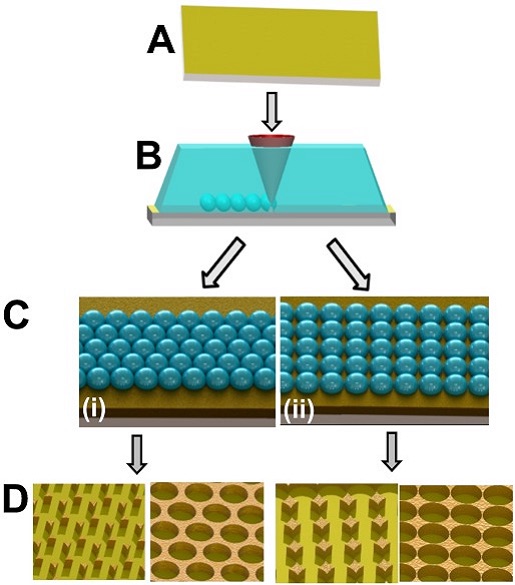

Le architetture metalliche con caratteristiche su scala nanometrica sono molto richieste a causa delle loro proprietà elettriche ed ottiche uniche, ma non sono le più facili da fabbricare … a meno che la stampa 3D non entri in gioco, naturalmente. Un team di ricercatori irlandesi del Trinity College di Dublino , della Dublin City University e del Coombe Women & Infants University Hospital ha pubblicato un documento intitolato ” Tunable metallic nanostructures using 3D printed nanosphere templates, “Sul loro uso della polimerizzazione a due fotoni per creare sfere polimeriche. I ricercatori possono facilmente controllare l’altezza, la dimensione e il “confezionamento” delle sfere alla scala submicrometrica, e possono quindi creare nanostrutture metalliche come i nanodiamanti in oro mediante elettrodeposizione dell’oro attraverso un modello.

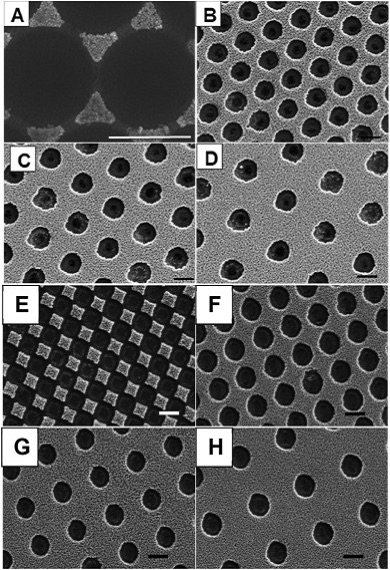

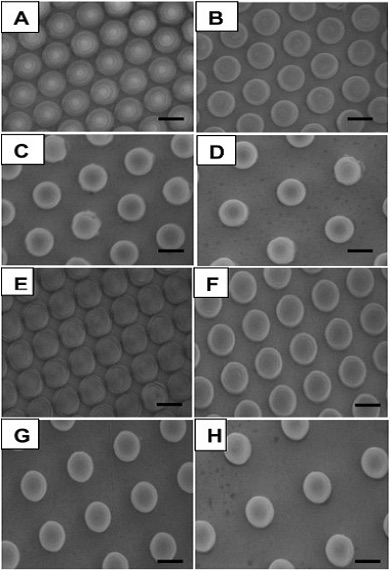

L’abstract recita: “Viene descritto l’uso della stampa 3D a due fotogrammi per creare modelli per la fabbricazione di nanostrutture metalliche riproducibili e sintonizzabili. L’approccio consente di progettare la struttura del modello in modo specifico per applicazioni particolari, ad esempio controllo del flusso del fluido, spettroscopia Raman con superficie migliorata, fluorescenza con effetto metallo ecc. Qui, dimostriamo che questo metodo offre un controllo eccellente delle dimensioni, della pece e dell’imballaggio sfere su substrati conduttivi e isolanti, a differenza della litografia a nanosfere. L’oro viene depositato attraverso questi modelli e il modello viene rimosso con un metodo di incisione al plasma. In questo modo, nanotrammenti in oro, nanodiamanti e nanocavities sono stati creati e caratterizzati usando SEM per determinare l’accuratezza delle strutture rispetto ai progetti software. “

La scrittura laser diretta a due fotoni consente la creazione di nano-caratteristiche 3D con finiture superficiali di qualità ottica, che a loro volta consentono di creare modelli su scala nanometrica che i ricercatori possono depositare metalli attraverso le proprietà della nanostruttura controllate dall’architettura e dalla composizione del materiale.

“Questa combinazione porta a importanti proprietà elettroniche e fotoniche, nonché applicazioni nelle scienze della vita come la cattura ad alta efficienza di cellule rare”, affermano i ricercatori.

Il team ha utilizzato una stampante 3D per litografia laser a femtosecondi di Nanoscribe GmbH per fabbricare modelli 3D e quindi ha effettuato l’elettrodeposizione dell’oro.

“Un film d’oro di spessore controllato è stato depositato elettrochimicamente attraverso il modello stampato da una soluzione commerciale di placcatura in oro acquosa”, hanno spiegato i ricercatori. “Dopo la deposizione, la mascherina stampata in oro è stata trattata con un plasma di ossigeno (Oxford Instruments RIE) ad una potenza e una pressione di 100 W e 100 mTorr, rispettivamente, per una durata di 30 minuti, per rimuovere il modello di sfera stampata. La struttura e la morfologia del modello di sfera polimerica stampata e le nanostrutture risultanti sono state studiate utilizzando un microscopio a scansione elettronica Hitachi S-3000 N. “

La litografia tipica della nanosfera non la taglierà quando si tratta di controllare le dimensioni dei modelli, le disposizioni di imballaggio e la separazione tra le sfere con la polimerizzazione a due fotoni per molte ragioni, motivo per cui il team ha fatto affidamento su modelli stampati in 3D.

“La dimensione delle caratteristiche su scala nanometrica può essere controllata specificando il diametro delle sfere, che può essere fatto mentre si disegnano le strutture”, hanno scritto i ricercatori. “Lo spessore delle strutture metalliche può essere controllato durante la fase di elettroplaccatura.”

Il fatto che il team sia stato in grado di produrre un reticolo quadrato è un grosso problema, in quanto l’imballaggio a sfera esagonale è solitamente più stabile. Il software è stato utilizzato per analizzare le immagini SEM, ei risultati mostrano che in questo metodo è possibile ottenere sfere omogenee “con una variazione di ± 10 nm di diametro dopo la stampa”. Inoltre, non è necessario il rivestimento a rotazione e la cottura del fotoresist, il che consente di risparmiare tempo e la stampa 3D avviene in condizioni ambientali.

“Questo metodo rende possibile la produzione di sfere a diverse densità di imballaggio in modo controllato, il che è impegnativo nella litografia a nanosfere. Inoltre, questa tecnica è più economica rispetto ai sistemi complessi per la scrittura di funzionalità su scala nanometrica come la litografia a fascio elettronico “, hanno spiegato i ricercatori.

I ricercatori hanno appreso alcune cose interessanti, come il modo in cui potrebbero usare la litografia per scrivere sulla nanosfera per controllare la distanza tra i bordi taglienti dei nanotrachi e che possono controllare lo spessore delle caratteristiche su scala nanometrica “attraverso la carica passata durante il ciclo di elettrodeposizione”.

“Riteniamo che questa sia la prima dimostrazione della fabbricazione di un array di diamanti utilizzando la tecnica di scrittura laser diretta accoppiata con l’elettrodeposizione”, hanno concluso i ricercatori.

“Il vantaggio principale di questa tecnologia di stampa è che qualsiasi modello può essere prodotto su un substrato non conduttivo e questa tecnologia non richiede un vuoto. Riteniamo che l’approccio qui descritto consentirà di creare nanomateriali le cui proprietà siano state ottimizzate utilizzando la modellazione in silico, ad esempio utilizzando COMSOL. Questi materiali troveranno applicazioni diffuse nel rilevamento ultrasensibile, nelle telecomunicazioni e nella sicurezza, ad esempio, nano-navi “.

Co-autori del giornale sono Bincy Jose, Rajani K. Vijayaraghavan , Lorcan Kent, Sharon O’Toole, John O’Leary e Robert J. Forster.