Studente Guarda diverse antenne stampate in metallo 3D per carta per tesi

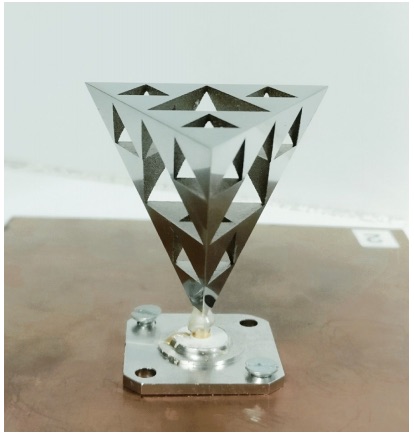

In una tesi dal titolo ” Progettazione di componenti a microonde utilizzando la Sinterizzazione laser diretta “, uno studente del Waterford Institute of Technology di nome Deepak Shamvedi parla della stampa 3D per fabbricare diversi componenti a microonde, tra cui la prima antenna in metallo con guarnizione Sierpinski in metallo, con risonanza multipla caratteristiche. Shamvedi ha scelto l’antenna a guarnizione Sierpinski per via della sua complessità, mirando a “spingere i limiti della stampa metallica 3D”.

L’antenna è stata stampata in 3D utilizzando la macchina EOSINT M280 e una lega di titanio chiamata Ti-6Al-4V.

“Seguendo le regole della stampa 3D, si dovrebbe riconoscere che anche se il design del frattale di Sierpinski può sembrare semplice, ma allo stesso tempo è complesso”, afferma Shamvedi. “Consiste in una disposizione di piramidi sovrapposte l’una sopra l’altra, per formare una geometria 3D. Un piano di terra PCB rivestito di rame rettangolare, di 160 mm x 100 mm, con uno spessore di 1 mm, è stato utilizzato come piano di terra finito sull’antenna stampata. “

Poiché la versione stampata in 3D dell’antenna non può essere realizzata con giunture infinitamente piccole, Shamvedi ha dovuto stamparlo a testa in giù con un diametro di base minimo di 1,90 mm (raggio di base di 0,95 mm). Questo valore è stato scelto per ottenere il design 3D senza alcuna caduta del metallo. Anche il diametro della base doveva essere abbastanza grande da facilitare la saldatura, se necessario. Il diametro di base dell’antenna formava una forma ad anello, grazie al quale l’effetto della prestazione RF dell’antenna, dall’aumentare o diminuire la larghezza dell’anello, è stato chiamato “effetto larghezza dell’anello”.

Sono state richieste strutture di supporto; Per renderli più facili da rimuovere, Shamvedi ha aggiunto piccoli fori nel design CAD dei supporti. Una volta che l’antenna è stata stampata in 3D, ha subito una rigorosa procedura di post-elaborazione per rimuovere i supporti e ridurre la ruvidità della superficie del componente. L’antenna è stata quindi montata su circuiti di alimentazione per misure RF, che sono state eseguite dopo ogni fase di post-elaborazione, compresa la sabbiatura e la lucidatura a umido, per valutare l’effetto della rugosità superficiale sulle prestazioni dell’antenna.

“Dai risultati ottenuti, l’aumento della rugosità superficiale aumenta lo scattering casuale delle onde elettromagnetiche; quindi, aumentando la resistenza RF, che riduce ulteriormente il guadagno dell’antenna “, spiega Shamvedi. “Le prestazioni dell’antenna RF sono state misurate e trovate in accordo con i risultati della simulazione, in termini di larghezza di banda e caratteristiche di radiazione.”

Prototipo sperimentale di un’antenna a monocono

Anche Shamvedi ha stampato un’antenna monocona in 3D e ha integrato un feed di tipo N su di esso per creare una struttura monolitica. La stampa 3D, spiega, produce dettagli eccellenti e componenti robusti con bassa rugosità superficiale. Una struttura monolitica può anche offrire migliori proprietà meccaniche rispetto alla colla o alla saldatura. Nonostante alcune difficoltà, Shamvedi è stata in grado di produrre un prototipo funzionante di un’antenna stampata in 3D, e i risultati RF misurati per l’antenna sono stati trovati in buon accordo con i risultati della simulazione CST.

Shamvedi ha quindi confrontato le prestazioni di tre antenne metalliche stampate in 3D a quelle di polimeri. Un’antenna a traliccio interno stampato in metallo 3D possedeva un rapporto resistenza / peso superiore rispetto a un’antenna polimerica rivestita di metallo. Ha inoltre studiato gli effetti della rugosità superficiale su un’antenna a tromba metallica stampata in 3D e ha esplorato la stampa 3D come mezzo per migliorare le prestazioni di un’antenna a tromba a banda X, con l’obiettivo principale della riduzione del lobo laterale. Infine, ha stampato in 3D una lente dielettrica artificiale per applicazioni che includono 5G.