In uno studio collaborativo, i ricercatori dell’Imperial College di Londra e dell’Università di Sheffield hanno analizzato le strutture reticolari degli oggetti stampati in 3D e li hanno confrontati con la struttura di un singolo cristallo metallico. Hanno scoperto che i reticoli seguono i principi metallurgici e replicano le strutture monocristalline dei metalli quasi esattamente, con i nodi di un reticolo stampato in 3D che equivoca agli atomi di un singolo cristallo e ai montanti reticolari che fungono da legami atomici.

In entrambe le strutture, i piani atomici o i nodi nel caso del reticolo sono tutti allineati. Questo è ottimo per alcune applicazioni in cui è importante avere resistenza alla deformazione a temperature estreme, come i motori a reazione. Tali materiali hanno però i loro inconvenienti: quando vengono spinti al loro punto di rottura, falliscono catastroficamente. Questo perché una fessura seguirà sempre il percorso di minor resistenza e, in un materiale monocristallino, è sempre una linea retta perché i suoi nodi sono i punti più deboli ei nodi sono tutti allineati.

I materiali policristallini, d’altra parte, hanno molti cristalli e i loro piani atomici sono disposti casualmente. Una crepa in questo materiale sarà rallentata dal percorso di avvolgimento di minor resistenza in varie direzioni tra i nodi. Quindi, se i reticoli interni degli oggetti stampati in 3D potrebbero essere modellati su strutture policristalline, questi oggetti dovrebbero teoricamente essere più forti.

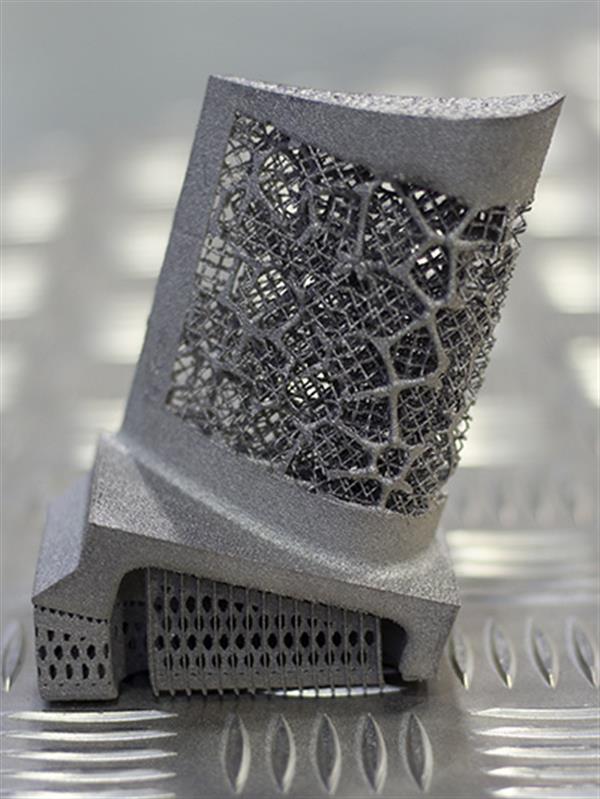

E loro sono. Il team di ricerca ha preso in considerazione modelli di strutture atomiche policristalline, le ha ridimensionate e ha creato mesostrutture per la stampa 3D; chiamano questi reticoli meta-cristalli . I loro esperimenti hanno rivelato che gli oggetti stampati in 3D con i reticoli policristallini erano fino a sette volte più forti degli oggetti reticolari standard. Questa è una differenza di forza significativa solo per la riorganizzazione di alcune geometrie, ma solo la stampa 3D potrebbe consentire tale scoperta perché letteralmente nessun altro metodo di fabbricazione può produrre quelle strutture.

Il professor Iain Todd del Dipartimento di Scienza dei Materiali e Ingegneria presso l’Università di Sheffield ha spiegato: “Questo approccio allo sviluppo dei materiali ha implicazioni potenzialmente di vasta portata per il settore della produzione additiva. La fusione della metallurgia fisica con i materiali-materiali progettati consentirà agli ingegneri di creare materiali architettonici resistenti ai danni con la forza e la tenacia desiderate, migliorando allo stesso tempo le prestazioni dei materiali architettonici in risposta ai carichi esterni. “

Il Dr. Minh-Son Pham dell’Imperial College di Londra ha elaborato il potenziale di combinare il processo con stampanti 3D multi-materiale, “Questo approccio meta-cristallo potrebbe essere combinato con i recenti progressi nella stampa 3D multi-materiale per aprire una nuova frontiera di ricerca nello sviluppo di nuovi materiali avanzati leggeri e meccanicamente robusti, con il potenziale per far progredire future tecnologie a basse emissioni di carbonio. “Un esempio potrebbe essere un casco con un esterno morbido e gommoso e un guscio rigido e policristallino sotto, tutti stampati in 3D come un unico oggetto.