La guarigione di grandi difetti ossei è una sfida continua e gli scienziati continuano a cercare modi per farlo nell’ingegneria dei tessuti. Con la stampa 3D, tuttavia, è spesso necessario l’uso di solventi. Nello sviluppo di un composito polilattide / carbonato di calcio privo di solventi per la sinterizzazione laser selettiva di scaffold di ingegneria tissutale ossea , “ricercatori provenienti da tutta la Germania esplorano alternative.

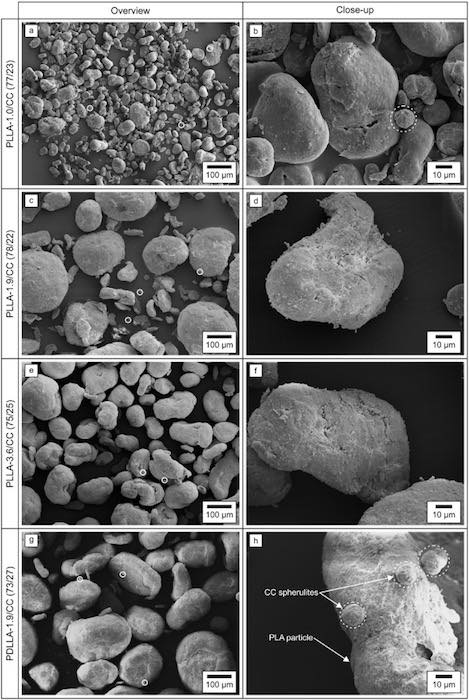

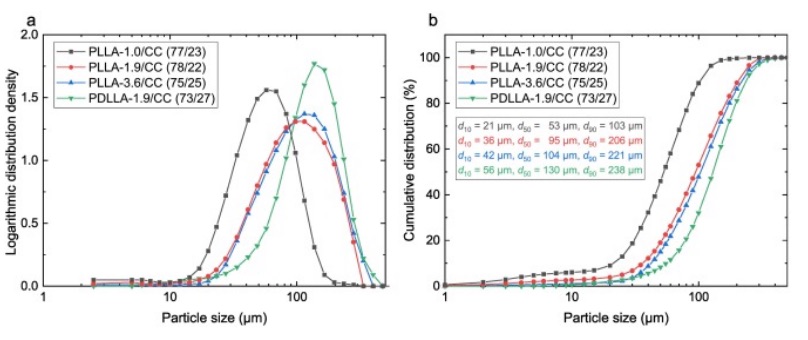

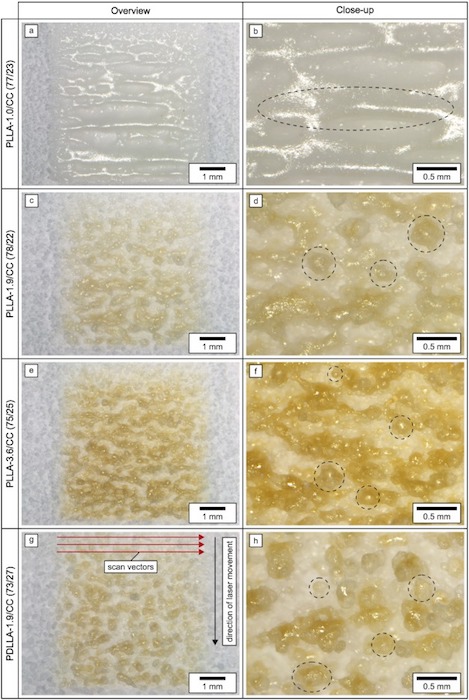

Gli scienziati sono spesso allettati dalla stampa 3D selettiva per la sinterizzazione laser (SLS) per la biostampa, ma spesso sono richiesti solventi. La tecnologia è adatta alla creazione di strutture complesse per favorire la crescita ossea e sono già in uso metodi con impianti in titanio e polieterchetone chetone (PEKK). L’ostacolo è, tuttavia, che tali impianti rimangono nel corpo del paziente. Ciò potrebbe causare problemi in seguito, e in particolare a causa di qualsiasi esposizione a sostanze chimiche. Esistono tuttavia opzioni biodegradabili e biocompatibili, e qui i ricercatori hanno appreso di più su di loro, insieme alla creazione di una polvere composita di polilattide / carbonato di calcio per SLS. Il team ha sperimentato quattro diverse polveri composite e quattro diversi gradi di polilattide.

“Tra i polimeri biodegradabili, il polilattide (PLA) ha la più alta resistenza meccanica (cioè carico di rottura di circa 50-70 MPa, modulo di trazione di 3000-4000 MPa, resistenza alla flessione di 100 MPa e modulo di flessione di 4000-5000 MPa “Affermano i ricercatori nel loro articolo”. Pertanto, il PLA è di particolare interesse per l’ingegneria del tessuto osseo, tuttavia, si deve notare che l’elevata resistenza viene a scapito di un basso allungamento a una rottura del 2-10%, il che dimostra quel PLA è piuttosto fragile “.

Le particelle di PLA possono essere preparate con evaporazione del solvente o macinazione meccanica. Esiste tuttavia una grande sfida, poiché il PLA diventa solubile solo in solventi organici come diclorometano (DCM) o cloroformio (CHCl 3 ) che sono tossici .

“Pertanto, l’upscaling e l’approvazione medica sono complicati”, affermano i ricercatori.

La viscosità è un altro problema che i ricercatori hanno dovuto affrontare:

“Poiché la viscosità del fuso aumenta fortemente con la lunghezza della catena polimerica o il peso molecolare, ipotizziamo che un’attenta selezione della viscosità intrinseca (che è una misura per il peso molecolare) possa migliorare la processabilità.”

Il team scientifico ha utilizzato una stampante 3D Formiga su misura per fabbricare un dimostratore di impianti specifico per il paziente. Presenta un involucro di costruzione di 60 × 75 × 120 mm. Gli esperimenti sono stati i seguenti:

Singolo strato

Campioni rettangolari per analisi di microporosità e vitalità cellulare

Campioni circolari per la valutazione della resistenza meccanica

Dimostratore di impianto paziente-specifico

Analisi di microporosità

Test di vitalità cellulare

Test di resistenza meccanica

Nel complesso, i ricercatori hanno scoperto che i campioni del test SLS hanno dimostrato una buona compatibilità cellulare con cellule simili agli osteoblasti MG-63. Hanno concluso ulteriormente:

“In futuro, tali strutture potrebbero essere utilizzate come dispositivi medici per promuovere la guarigione di difetti ossei di dimensioni critiche nella chirurgia craniomaxillofacciale. Inoltre, gli scaffold potrebbero essere seminati con cellule nel contesto dell’ingegneria del tessuto osseo. I prossimi passi verso questi obiettivi includeranno ulteriori esperimenti in vitro e in vivo per valutare la biocompatibilità e il comportamento di degradazione dei materiali e degli scaffold sviluppati. “

Sorprendentemente, l’ingegneria dei tessuti sta diventando quasi un luogo comune nel mondo della stampa 3D. E mentre scienziati e bioingegneri hanno creato tutto, dai tumori cerebrali stampati in 3D per l’uso come modelli medici ai polmoni e al tessuto epatico bioprintigliati , il vero apice sarà la fabbricazione di organi umani.