Istanbul: Una tesi esplora i compositi in fibra continua nella stampa 3D FDM

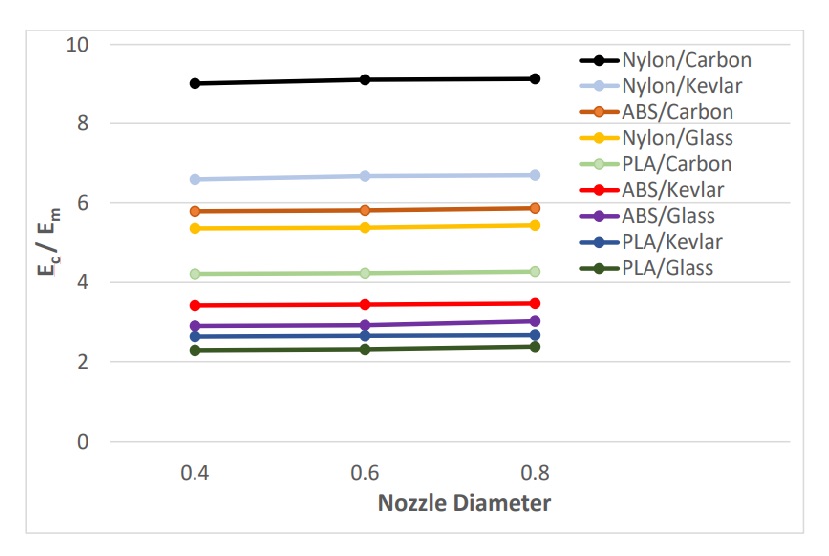

Sebbene i polimeri siano ancora oggi i materiali più utilizzati nella stampa 3D, molti utenti si trovano limitati a causa di problemi di forza e rigidità inferiori. La creazione di materiali compositi è un buon modo per risolvere questi problemi, consentendo ai produttori di godere dei benefici delle plastiche esistenti rafforzandole al tempo stesso per prestazioni migliori. In ” Modellazione e pianificazione dei percorsi per la produzione additiva di compositi fibrosi continui “, Suleman Asif, studente di tesi presso l’ Università Sabanci (Instanbul), esamina come l’aggiunta di fibre continue possa migliorare i processi di fabbricazione con polimeri termoplastici e aggiungere maggiore resistenza alle proprietà meccaniche .

La stampa 3D FDM è principalmente esplorata qui. I problemi con la stampa 3D FDM e questi materiali, tuttavia, tendono a essere incentrati su una mancanza di resistenza e finitura superficiale inferiore, tempi di realizzazione troppo lunghi e post-elaborazione non conveniente. In studi precedenti, i ricercatori hanno utilizzato fibre corte per rafforzare i materiali termoplastici, insieme ai nanotubi di carbonio e ai materiali compositi in fibra. Ferro e rame sono stati aggiunti all’ABS e si è notato che l’aggiunta di fibre di grafene aggiunge conduttività. Nella maggior parte dei casi, la resistenza alla trazione è aumentata, ma ci sono stati problemi con il legame interfacciale e la porosità.

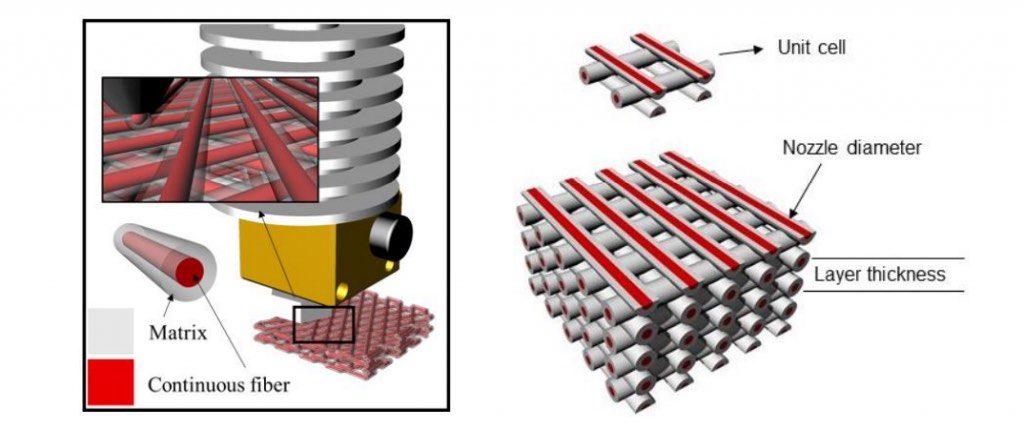

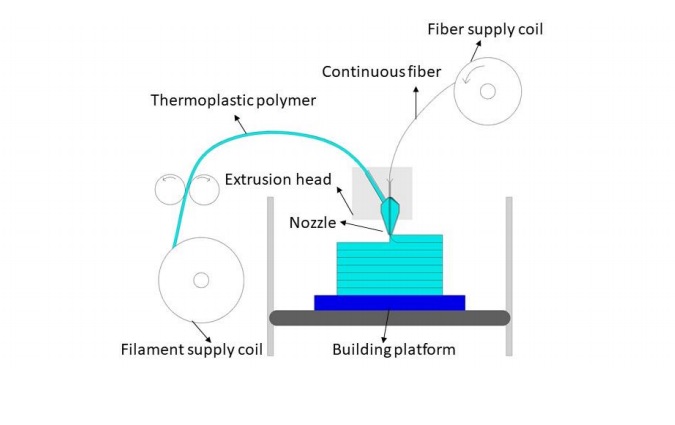

È stato esplorato l’uso di fibre corte e nanofibre, ma Asif spiega che tali aggiunte sono migliori per applicazioni come l’industria aerospaziale o automobilistica. Con l’uso di materiali compositi termoplastici (CFRPT) rinforzati con fibre continue, tuttavia, entrambi gli “ingredienti” vengono estrusi contemporaneamente da un ugello e mostrano un miglioramento e un rafforzamento significativi.

In uno studio diverso, i ricercatori hanno caricato sia polimeri termoplastici che fibre continue negli ugelli per la stampa FDM, con PLA e fibre continue (alcuni campioni consistevano in fibre di carbonio e alcuni in juta) aggiunti separatamente a un altro ugello. Mentre il carbonio ha offerto miglioramenti nella forza, la juta non è stata utile a causa della “degradazione delle interazioni della matrice di fibre”. Altri test hanno dimostrato che il PLA rinforzato con carbonio modificato mostrava valori di resistenza a trazione e flessione più elevati, a dimostrazione di quanto possa essere potente il pre-trattamento.

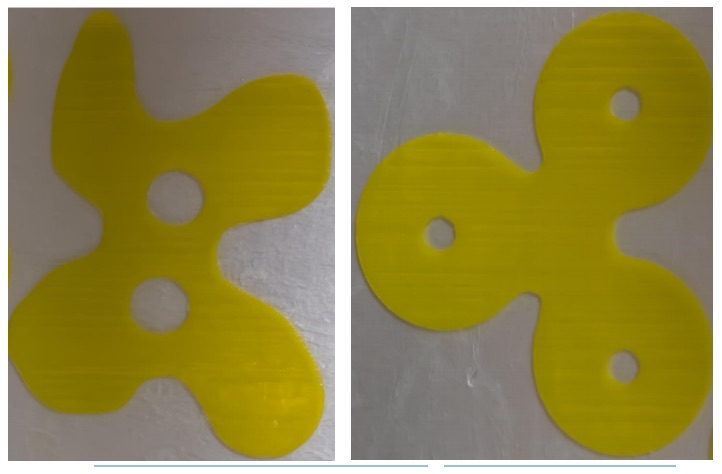

“Inoltre, è stato sviluppato un metodo di controllo del percorso per stampare geometrie complesse tra cui il profilo alare vuoto, una parte piatta unidirezionale e una parte circolare”, afferma Asif.

I metodi precedenti utilizzavano anche ABS e fibre di carbonio, con due diversi ugelli e le fibre di carbonio contenute tra gli strati superiore e inferiore della plastica.

“Il processo ha funzionato in modo tale che dopo la stampa di strati inferiori di ABS, le fibre di carbonio [erano] termicamente legate usando un perno di riscaldamento prima che gli strati superiori di ABS fossero stampati. Inoltre, alcuni campioni sono stati anche legati termicamente usando un forno a microonde per capire la differenza tra entrambi i metodi “, ha affermato Asif.

Rispetto al puro ABS, i risultati hanno dimostrato un significativo rafforzamento delle proprietà meccaniche.

“Inoltre, è stato osservato che non c’era molta differenza tra i risultati ottenuti dal provino termosaldato mediante perno di riscaldamento e forno a microonde. Quindi, si è concluso che il microonde potrebbe essere usato con successo per l’incollaggio termico tra matrice e altri strati di fibre. “

I ricercatori hanno anche tentato di rafforzare il PLA con fibre aramidiche, mostrando “notevole miglioramento”. Un altro test ha valutato una materia prima di filato mescolato, contenente polipropilene (PP):

“Nel sistema è stato incorporato anche un dispositivo di taglio e una nuova strategia di deposito è stata sviluppata. I risultati hanno mostrato un notevole aumento del modulo di flessione rispetto al PP puro. Tuttavia, la presenza di vuoto nei campioni era un problema importante nella tecnica proposta. “

Nel complesso, nel rivedere la moltitudine di studi eseguiti, Asif ha visto il potenziale per migliorare la resistenza meccanica, ma si rende conto della necessità di controllare la posizione della fibra all’interno dell’ugello per ridurre i problemi di adesione.

“Il sistema deve anche essere progettato in modo tale che la fibra si trovi direttamente nel centro dell’ugello per garantire che il polimero termoplastico sia correttamente diffuso nella fibra da tutti i lati usando un processo di stampa coassiale in cui sono presenti più materiali estruso contemporaneamente attraverso un ugello lungo un asse comune “, afferma Asif.

Il ricercatore ha anche iniziato a esaminare vari processi di pianificazione del percorso per acquisire punti che guidano l’estrusore nei materiali di deposito per il riempimento degli strati. Asif ha scoperto che la pianificazione del percorso suggerita era limitante in quanto ha funzionato solo per strutture complesse specifiche, alcune delle quali non sarebbero appropriate per la fabbricazione di compositi CFRTP. Asif suggerisce che al momento gli algoritmi sono presenti, ci sarebbero problemi dovuti a:

Sotto-deposizione (in genere chiamata sottoestrusione in FDM)

Over-deposizione

Movimento dell’estrusore sullo strato successivo dopo aver riempito uno strato

“Quindi, c’è bisogno di un metodo di pianificazione del percorso continuo in grado di generare un percorso di deposizione senza alcuna sotto-deposizione e sovra-deposizione, e con una migliore strategia di spostamento da uno strato a quello successivo”, conclude Asif.

“Come futuro lavoro, un meccanismo a vite può essere progettato e sviluppato per la stampa 3D di compositi CFRTP. Permetterebbe l’immissione continua di pallet termoplastici e, quindi, è possibile stampare parti di grandi dimensioni. Inoltre, è possibile sviluppare un algoritmo basato sull’ottimizzazione della topologia per controllare il numero di strati contenenti fibre per produrre parti leggere ottimizzate a seconda delle applicazioni di carico specifiche. “