Loughborough: test in compositi in fibra di carbonio continuo nella stampa 3D con FDM e SLA

Ricercatori britannici continuano a esplorare i vantaggi della creazione di nuovi materiali compositi per la stampa 3D. Qui, discutono le loro scoperte riguardanti i compositi di carbonio usati nella stampa 3D SLA e nell’estrusione di materiali, delineati nel loro articolo pubblicato di recente, ” Fabbricazione dei compositi di plastica rinforzati con fibra di carbonio continua mediante produzione additiva “.

Come spiegano gli autori Y. Lu, GK Poh, A. Gleadall, LG Zhao e X. Han, i compositi sono spesso creati a causa della necessità di proprietà meccaniche più forti nelle parti stampate e additive stampate in 3D. Il carbonio è un materiale invocato soprattutto in applicazioni come l’industria automobilistica e aerospaziale a causa della forza incredibile, ma anche del potenziale per la realizzazione di parti leggere che potrebbero non essere state possibili in precedenza.

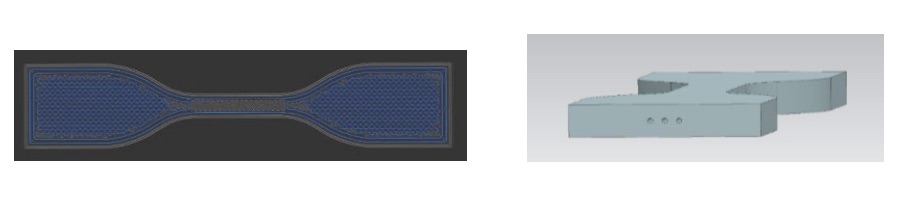

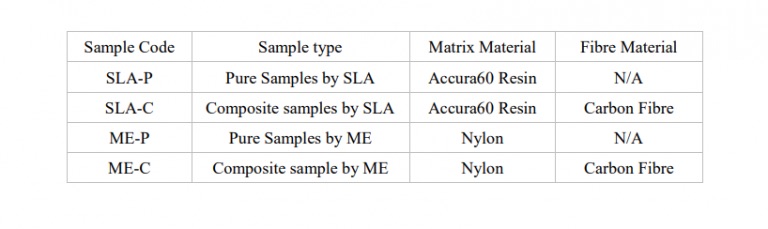

Gli autori sottolineano che mentre la fibra di carbonio è utile per rafforzare le proprietà meccaniche, spesso mostra ancora una resistenza limitata nei test di trazione. Ciò è dovuto alla mancanza di controllo sulle fibre corte, con conseguente orientamento e allineamento più imprevedibili durante la stampa 3D. Oltre a ciò, il legame inferiore delle fibre composite e della matrice può anche causare una mancanza di integrità nelle strutture. Nei test, i ricercatori hanno utilizzato materiali compositi rinforzati con fibre continue (CFRC) nei processi di estrusione di materiali e SLA.

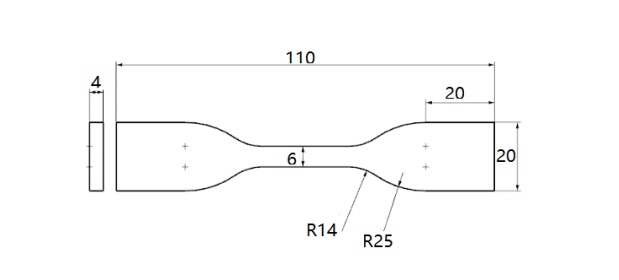

Il test è stato eseguito attraverso la valutazione fisica delle proprietà meccaniche, insieme all’esame al microscopio. I campioni sono stati creati appositamente per il test di trazione, con la resina Accura60 utilizzata per la stampa 3D SLA (con filamento in fibra di carbonio ottenuto da Markforged ) e il filamento di nylon e fibra di carbonio, fornito anche da Markforged, utilizzato per l’estrusione del materiale su una stampante MarkTwo 3D . I test di trazione sono stati quindi completati su una macchina Instron 3369 con una cella di carico da 50 kN e quindi analizzati ulteriormente attraverso un microscopio Primotech, con l’interfaccia a matrice di fibre esaminata tramite un microscopio a scansione elettronica Hitachi TM3030 da tavolo .

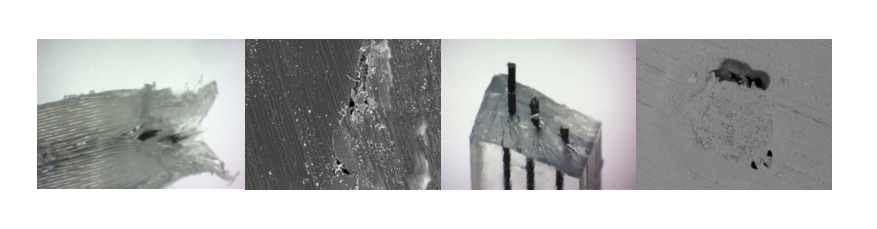

“L’aumento del modulo elastico dopo l’inclusione della fibra di carbonio è del 110,49% e del 23,69% per i campioni compositi basati su ME e SLA, rispettivamente. Rispetto al risultato teorico, i risultati sperimentali hanno dimostrato un modulo di trazione inferiore del 73,3% per i campioni di ME e un modulo di trazione inferiore del 42,06% per i campioni di SLA “, hanno riferito gli autori. “L’analisi microscopica ha suggerito una presenza di porosità all’interfaccia fibra-matrice dei campioni compositi prodotti da SLA e ME, mentre i campioni SLA hanno una percentuale minore di porosità”.

Mentre il modulo elastico è stato aumentato sostanzialmente con la fibra di carbonio, gli autori hanno sottolineato che ha anche ridotto significativamente l’allungamento a rottura, a causa di un allungamento inferiore all’allontanamento rispetto all’uso di tutto il materiale di nylon. Per questo motivo, il campione era fragile. Hanno anche notato un’elevata porosità dovuta ai vuoti negli strati di fibre / matrice, portando a una riduzione delle prestazioni meccaniche. È stato osservato che ciò potrebbe essere dovuto a una densità di riempimento inferiore, con fibre stampate non distribuite uniformemente durante la stampa 3D, che portano a proprietà di trazione “compromesse”.

“Rispetto al risultato teorico, i risultati sperimentali hanno dimostrato un modulo di trazione inferiore del 73,3% per i campioni di ME e un modulo di trazione inferiore del 42,06% per i campioni di SLA. L’analisi microscopica ha suggerito una presenza di porosità all’interfaccia fibra-matrice dei campioni compositi prodotti da SLA e ME, mentre i campioni SLA hanno una percentuale minore di porosità “, hanno affermato i ricercatori.

“Rispetto alla macchina composita basata su ME disponibile in commercio, la tecnologia SLA ha mostrato risultati promettenti per la produzione di compositi e sono in corso ulteriori indagini”, hanno concluso i ricercatori.