In ” L’influenza dei parametri di lavorazione sul diametro del puntone e della porosità interna nella struttura cellulare Ti6Al4V “, i ricercatori britannici dell’Università di Birmingham esaminano ulteriormente le dimensioni delle porzioni e le porosità durante la bioprinting e discutono le sfide complessive della fusione laser selettiva (SLM) in produzione di additivi. In questa ricerca, la stampa 3D SLM è stata utilizzata per creare strutture cellulari Ti6Al4V, ma con una vasta gamma di parametri diversi.

Mentre le strutture porose sono interessanti in molte applicazioni oggi per industrie come quelle automobilistiche e aerospaziali, quando create con leghe di titanio garantiscono resistenza, resistenza alla corrosione e la giusta quantità di densità richiesta. Ancora più importante, tuttavia, strutture a reticolo come Ti6Al4V offrono un’elevata biocompatibilità . Costituito da una rete di puntoni che formano le celle per realizzare reticoli, queste strutture complesse sono spesso realizzate con tecniche convenzionali come la fusione; tuttavia, con la tecnologia AM, le geometrie complesse possono essere prodotte più velocemente e in modo più economico.

Come sottolineano i ricercatori, tuttavia, possono verificarsi problemi nella stampa SLM quando le condizioni non sono ottimizzate correttamente, con conseguenti difetti dovuti a una “mancata corrispondenza” tra la progettazione 3D e la stampa 3D. Il team ha creato un esperimento per testare i parametri e individuare un modo per migliorare i metodi SLM.

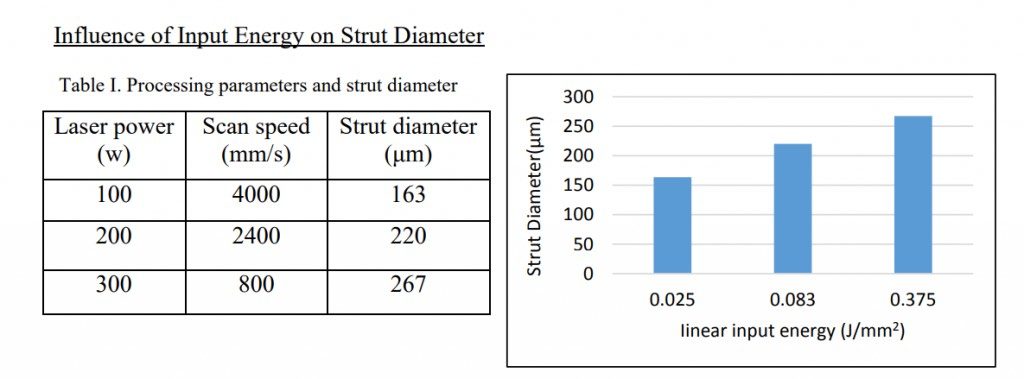

Hanno creato un set di strutture che vanno da 100 W a 300 W e una velocità di scansione che va da 8000 mm / sa 4000 mm / s. I reticoli sono stati valutati per quanto riguarda gli effetti dell’energia in ingresso sui diametri dei montanti e i livelli di porosità. Come sospettavano a causa di dati compilati da precedenti studi di ricerca, l’aumento di energia in ingresso ha portato a maggiori diametri dei montanti:

“Questo rapporto è attribuito al fatto che i montanti inclinati sono stati costruiti parzialmente su polvere sfusa, che ha provocato l’adesione di polvere libera (particelle di polvere parzialmente fuse) alle superfici dei montanti. In condizioni di alta energia di ingresso, l’energia trasferita per attaccare le particelle di polvere era abbastanza alta da provocare la fusione completa delle polveri attaccate e quindi divenne parte del montante fabbricato. “

Sono state create zone diverse in base ai cambiamenti nell’energia di input:

Zona 1 : qui veniva indirizzata una bassa energia di ingresso, che portava a “discontinuità” nel montante. I ricercatori hanno notato che questo era dovuto alla mancanza di diffusione tra le piscine di fusione, insieme ad un effetto di balling che tipicamente causa difetti in SLM.

Zona 2 : poiché le zone salgono in energia, questa è il risultato della potenza laser intermedia e della velocità di scansione. I ricercatori hanno notato la formazione di difetti irregolari, ancora una volta, senza diffusione tra i pool di fusione. Inoltre hanno notato la formazione irregolare nei puntoni, con conseguente “ondulazione”.

Zona 3 : questa zona è formata con l’associazione di una potenza laser più elevata, ma con una bassa velocità di scansione, che “attenua la mancanza precedentemente formata di difetti di diffusione”.

“I parametri di elaborazione SLM esaminati nella ricerca corrente mostrano che la densità di energia in ingresso ha un’influenza significativa sul diametro del puntone e sulla morfologia della porosità all’interno dei montanti fabbricati. Diverse zone sono state sviluppate sulla base del cambiamento dell’energia in ingresso “, hanno concluso i ricercatori. “Inoltre, è stato osservato che la dimensione del diametro del puntone per la struttura del reticolo Ti6Al4V è aumentata con l’aumento della densità di energia in ingresso.”