CONTINENTAL APRE UN CENTRO DI STAMPA 3D PER FAR AVANZARE LA AM NEL SETTORE AUTOMOBILISTICO

Un nuovo stabilimento di 8.000 m² a Karben, in Germania, è stato aperto dalla società di produzione automobilistica Continental AG.

Continental è noto per la produzione di componenti automobilistici che vanno dai sistemi frenanti, interni e forse più famosi – pneumatici. Il nuovo centro, guidato da Continental Engineering Services, consentirà “la produzione ad alta precisione ed efficiente di piccole quantità di componenti per clienti interni ed esterni”.

Torsten Rauch, direttore di stabilimento continentale di Karben, ha dichiarato: “La stampa 3D sta diventando sempre più importante grazie ai suoi numerosi vantaggi. Questo è ricambiato dalla domanda sempre crescente di parti prodotte in modo additivo. Con il nostro centro di competenza a Karben siamo ora in grado di testare tecnologie, sviluppare processi e procedure e distribuire la nostra produzione in tutto il mondo “.

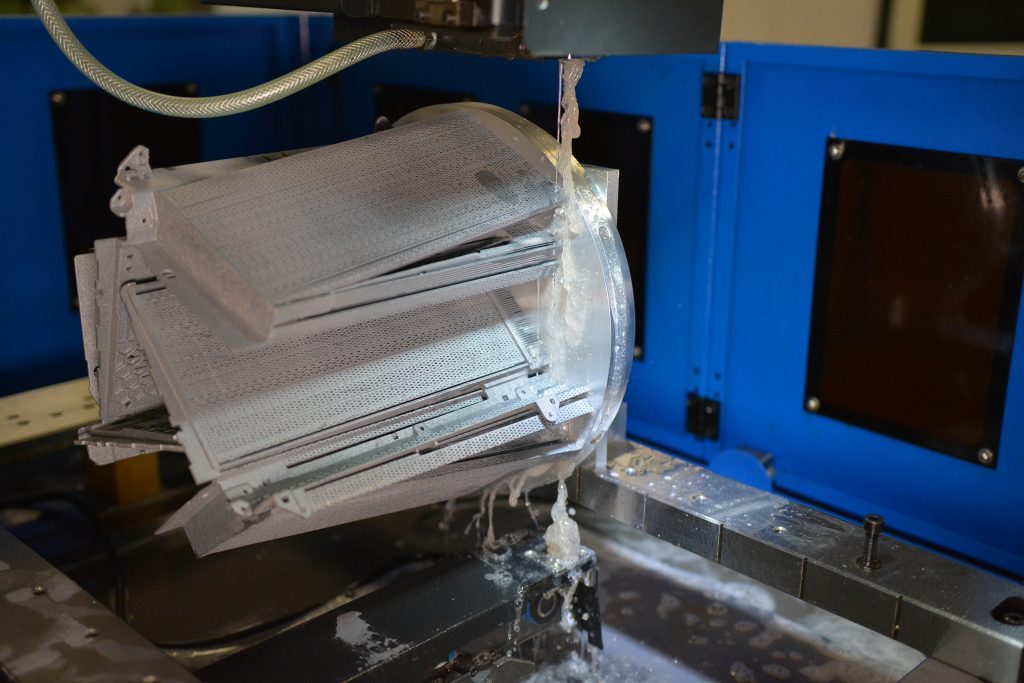

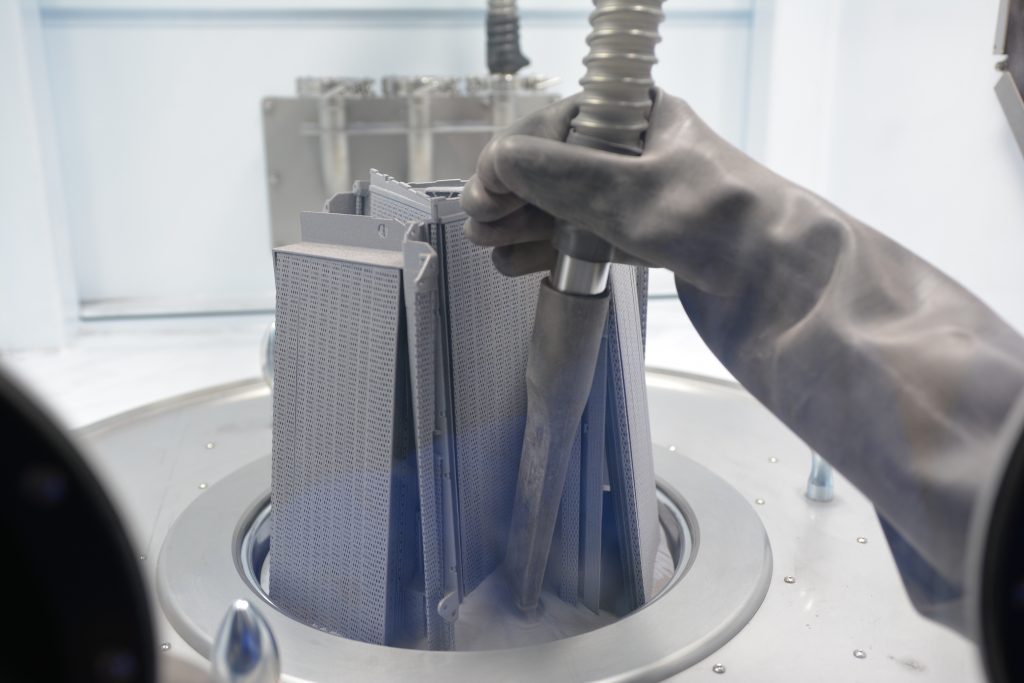

Il centro ha accesso a numerose tecnologie di produzione additive, tra cui la fusione selettiva del laser per metallo, la sinterizzazione laser selettiva (SLS), per materie plastiche come PA, PP o polistirene; Stereolitografia (SLA); Digital Light Printing (DLP) e Fused Deposition Modeling (FDM).

La tecnologia di produzione avanzata è in uso presso Continental per produrre parti quali calibri, serbatoi per fluidi e pompe per l’acqua. La società afferma che la tecnologia è ora paragonabile ai metodi di produzione tradizionali in termini di durata e aspetto. Il nuovo centro di competenza riunirà l’intera catena del processo, coprendo il design fino alla produzione. Test, convalida e rielaborazione di componenti stampati in 3D saranno tutti possibili sotto lo stesso tetto nel nuovo centro.

Stefan Kammann, responsabile del segmento di attività Additive Design and Manufacturing all’interno della divisione Product Solutions di Continental Engineering Services, ha aggiunto: “Realizziamo scansioni 3D dei componenti, li modificiamo e li stampiamo con il materiale desiderato. Ad esempio, siamo in grado di produrre una parte metallica di alta qualità al posto di una parte in plastica. Inoltre, le modifiche al design possono essere gestite in modo flessibile a seconda del prodotto. Il processo riduce i costi di produzione con tempi di produzione più brevi “.