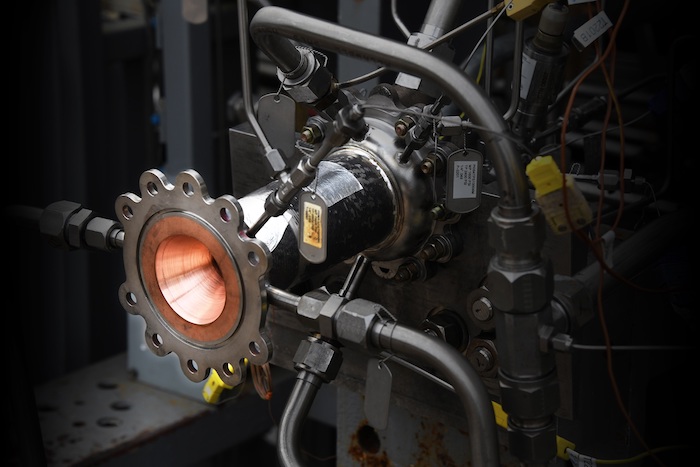

La NASA e la società di lancio satellitare Virgin Orbit hanno prodotto una camera di combustione stampata in 3D funzionante per un motore a razzo. Realizzato utilizzando il rame, il componente è il prodotto di una partnership tra le due organizzazioni che mira a far progredire l’adozione della stampa 3D in tutto il settore spaziale commerciale e ridurre il costo delle future missioni NASA.

Formata nel 2017, Virgin Orbit ha lavorato con gli esperti della NASA nella produzione di additivi e combustione negli ultimi due anni presso il Marshall Space Flight Center di Alabama (MSFC), così come in altri centri di Cleveland e California.

Come parte di un processo di sviluppo continuo, l’ultima camera di combustione stampata in 3D ha completato con successo un test di accensione a MSFC, erogando fino a 2.000 libbre di spinta.

Le camere di combustione sono un componente fondamentale di tutti i motori a razzo. Qui i propellenti si mescolano e si accendono, generando temperature estremamente elevate fino a 5.000 ° F (2760 ° C).

Ciò richiede complessi canali di raffreddamento interni riempiti con gas raffreddati a meno di 100 ° F (38 ° C) sopra lo zero assoluto. Il complesso processo di raffreddamento rende le camere di combustione una delle parti del motore più difficili da sviluppare, pur mantenendo bassi costi e tempi di consegna.

Secondo l’ingegnere senior della NASA e il progetto Virgin Orbit, Paul Gradl ha dichiarato: “Tradizionalmente, occorrono molti mesi per produrre, testare e fornire una camera di combustione convenzionale. Possiamo ridurre considerevolmente questo tempo. “

“La produzione additiva è pronta ad aumentare e migliorare i processi tradizionali. Offre nuove opportunità di progettazione e prestazioni e produce un hardware altamente duraturo, e con questa partnership stiamo avanzando ulteriormente questa capacità. “

Oltre alla complessità del design, questo progetto affronta anche la sfida della stampa 3D di un componente di rame multimetallico. Il rame è di particolare interesse per l’industria aerospaziale grazie alla sua elevata conduttività termica, alla sua eccellente resistenza alla deformazione (creep) e alla resistenza a temperature elevate e accessibilità. Tuttavia, a causa della sua lucentezza naturale c opper ha dimostrato di essere un difficul t materiale per la produzione additiva quanto riflette il calore applicato da un fascio laser.

Tuttavia, diverse società aerospaziali sono già riuscite a produrre parti utilizzando leghe a base di rame. La società di esplorazione spaziale Pero, Aerojet Rocketdyne, ha rivelato le sue camere di spinta per razzo RL-10 a base di rame prodotte da SLM nel 2017. Launcher , una startup aerospaziale, ha testato con successo un motore a razzo in rame con EOS stampato in 3D nel 2018. La NASA ha anche avuto precedente successo con il materiale, la stampa 3D del primo motore a razzo in rame su larga scala nel 2015.

Produzione di una camera di combustione in rame multimetallico

Per creare la camera di combustione multimetallica, gli ingegneri di Virgin Orbit hanno utilizzato una provata lega di rame additiva NASA, GRCop-84, sviluppata nel 2014, che allinea l’interno della camera. Il materiale è stato poi stampato dalla macchina additiva / sottrattiva ibrida di Virgin Orbit, che applicava una seconda giacca super-lega bimetallica e quindi lavorava la parte alla dimensione corretta.

All’inizio di quest’anno, i ricercatori della NASA hanno annunciato lo sviluppo dell’eventuale sostituzione di GRCop-84, GRCop-42. La lega a base di rame ad alta resistenza e alta conduttività è stata creata da un team della NASA MSFC e dal NASA Glenn Research Center (GRC) in Ohio. La speranza è che GRCop-42 abbia una conduttività termica più elevata e che corrisponda alla forza di GRCop-84.

Il vantaggio di sviluppare parti multimetalliche è che è possibile sfruttare le proprietà distinte del singolo mentale (come la resistenza o la conduttività termica) per creare un prodotto finale più robusto e più performante.

Commentando l’incorporazione di diversi metalli, Kevin Zagorski, direttore di Propulsion Advanced Manufacturing presso Virgin Orbit ha dichiarato: “La combinazione di più materiali ottimizzati e tecnologie di produzione additiva che abbiamo impiegato rappresenta un progresso significativo rispetto ai compromessi tipicamente realizzati nella produzione di stampati 3D camere di combustione del motore a razzo. “

“Le informazioni ottenute dalla nostra partnership con la NASA saranno fondamentali nell’applicare queste tecnologie per migliorare ulteriormente i costi, le prestazioni e il lead time dei sistemi di propulsione Virgin Orbit per il veicolo LauncherOne”, ha aggiunto.

La camera di combustione è stata testata alla fine del 2018 / inizio 2019, utilizzando propellenti di ossigeno / cherosene liquido ad alta pressione, che hanno generato più di 2.000 libbre di spinta in una serie di incendi di prova di 60 secondi.

Avanzare l’esplorazione spaziale con la stampa 3D

Il progetto della camera di combustione è parte del lavoro in corso della NASA per far progredire la tecnologia di stampa 3D per migliorare l’accesso allo spazio e rendere la tecnologia di lancio più sicura, più veloce e più economica.