Finlandia: Esperimento di ricercatori dell’Università di Aalto con estrusione di paste e polimerizzazione UV di biocompositi stampati in 3D

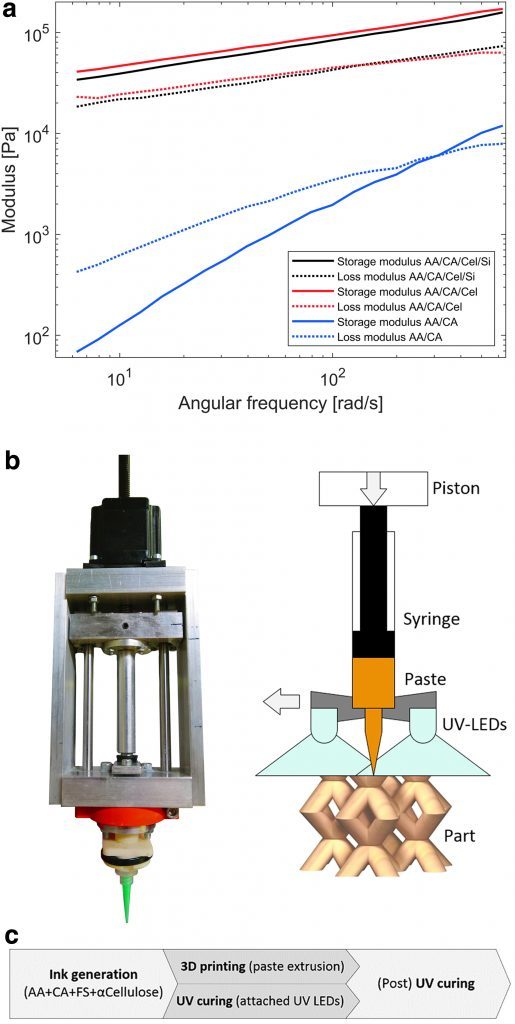

I ricercatori dell’Università di Aalto stanno facendo un passo avanti la stampa 3D dei biocompositi, con una nuova tecnica che combina l’essiccazione UV e l’estrusione di pasta. Delineando le loro scoperte in ” Proprietà meccaniche dell’estrusione di colla a raggi ultravioletti e di polimerizzazione a raggi ultravioletti di postextrusione di biocomposti stampati tridimensionali “, gli scienziati finlandesi ci illustrano i nuovi sviluppi nella produzione ibrida.

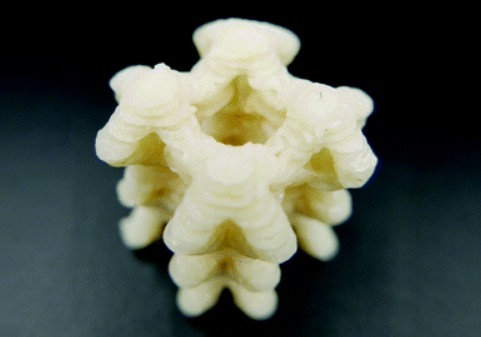

Nell’offrire un’alternativa “ecologicamente vantaggiosa”, gli autori Niklas Kretzschmar , Sami Lipponen , Ville Klar , Joshua M. Pearce , Tom L. Ranger, Jukka Seppälä e Jouni Partanen sono in grado di utilizzare nuove paste ad alto rapporto di riempimento per creare forme complesse in Stampa 3D.

Questa ricerca è incentrata su un nuovo biocomposito con le proprietà meccaniche prerequisite per la creazione di strutture stabili nella struttura. Estruso con una stampante 3D personalizzata in loco, il nuovo materiale è composto da:

Acido acrilico

Acetato di cellulosa

A-cellulosa

Silice fumata

I fotopolimeri sono ampiamente utilizzati oggi nella stampa 3D tradizionale, ma per questo studio, i ricercatori hanno voluto migliorare l’efficienza e la complessità nella progettazione, generare materiali di supporto migliori, ridurre i costi e ridurre gli sprechi e l’impatto sull’ambiente. Mentre molti derivati della cellulosa sono già in uso, i ricercatori continuano a “sondare i vantaggi” del materiale creando anche un nuovo biocomposito che si basa su un elevato contenuto di legno.

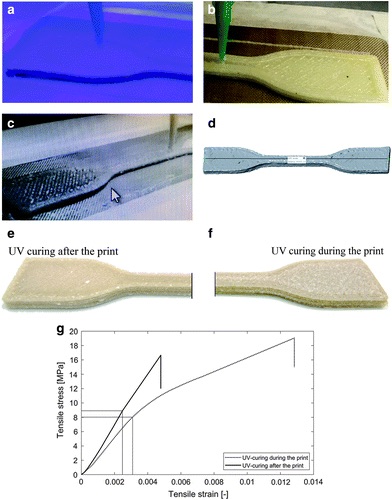

Sono state stampate dieci diverse barre di prova di trazione, con e senza luce UV. Hanno notato che era necessaria meno estrusione quando si utilizzava la luce UV, a causa del minor collasso degli strati e della stabilità della forma. I risultati hanno anche mostrato che i campioni con polimerizzazione UV durante la stampa mostravano una deformazione sostanzialmente maggiore, rispetto ai campioni con polimerizzazione UV solo in seguito.

“Il carico a rottura e l’allungamento a rottura sono significativamente più alti quando si trattano i campioni durante la stampa”, hanno osservato i ricercatori.

Durante questo studio il team ha affrontato delle sfide, ma come hanno sottolineato, l’estrusione con l’incolla può essere difficile, e questo doveva essere considerato quando si sono verificati dei fallimenti:

“I pori e gli errori di stampa potrebbero aver portato a valori anomali statistici e un miglior controllo del processo di stampa potrebbe comportare proprietà meccaniche significativamente più elevate. Inoltre, un aumento delle durate di polimerizzazione porterebbe probabilmente a valori di test di trazione e compressione più elevati; la durata ideale di polimerizzazione per questo materiale non è stata ancora studiata … “

Hanno anche scoperto che le dosi UV dovevano essere abbastanza abbondanti per curare ogni strato prima che il successivo fosse depositato, insieme a trovare la corretta velocità di estrusione per diminuire i problemi di porosità. In definitiva, i ricercatori hanno realizzato che sarebbero necessari più test con una gamma di parametri diversi, insieme a prove di trazione di campioni stampati verticalmente, un esercizio che hanno trovato impossibile con i loro attuali limiti di altezza del volume di costruzione.

Infine, è necessario un lavoro futuro per esplorare il potenziale di contenuti di cellulosa più elevati e l’aggiunta di materiali speciali come i nanotubi di carbonio per migliorare le proprietà dei materiali compositi “, hanno concluso i ricercatori. “Inoltre, ulteriori test con vari parametri chiave di processo dovrebbero essere condotti per ottimizzare le proprietà meccaniche del materiale in pasta. Alla fine, questo concetto di stampa con luce UV può essere ampliato per essere utilizzato in involucri di maggiori dimensioni con diametri di ugelli maggiori per consentire una produzione più rapida di componenti di biocompositi su larga scala. “

“Questi risultati possono potenzialmente essere trasferiti ad altri materiali di estrusione, portando a nuove applicazioni e forme più complesse. In particolare per i componenti di grandi dimensioni prodotti dall’estrusione di una resina con una traslucenza di basso grado, è necessario eseguire la polimerizzazione UV durante la stampa seguendo il sistema fornito qui. “