Relyon plasma & Creabis: stampa 3D di componenti di grandi dimensioni con tecnologia al plasma per una migliore adesione

relyon plasma GmbH , una sussidiaria di TDK Electronics , non è estranea ai rigori coinvolti nella stampa 3D per la funzionalità industriale. Poiché le aziende di tutto il mondo si affidano a componenti che sono spesso più accessibili, in definitiva, ma che dovrebbero anche essere più resistenti e più leggeri per prestazioni migliori, sorgono delle sfide nella fabbricazione di più parti che devono essere sigillate insieme in fase di post-elaborazione. Entrambe le società, con sede a Regensburg, in Germania, e Creabis GmbH , con sede a Kirchheim, stanno lavorando su soluzioni di adesione, collaborando ora per l’incollaggio e l’attivazione del plasma.

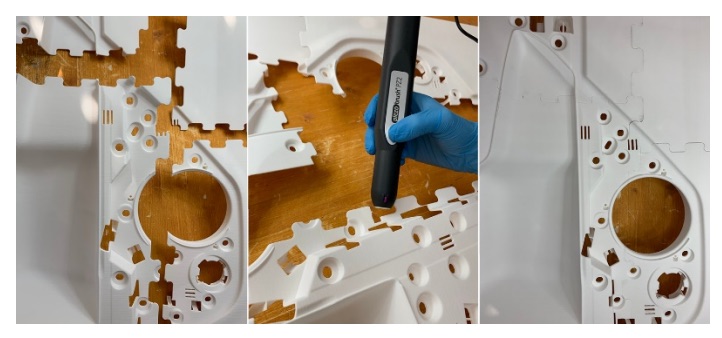

Il team di sviluppo di Creabis ha riscontrato problemi nella creazione di grandi parti stampate in 3D con geometrie complesse, spesso trovando necessario stampare in 3D più parti per creare una parte in quanto il volume di costruzione su una stampante 3D convenzionale potrebbe essere un po ‘limitato in termini di progetti più consistenti .

Poiché le parti separate devono essere collegate in qualche modo in un secondo momento, solitamente con l’incollaggio, l’affidabilità è fondamentale. Come sottolinea il team di relyon nel loro comunicato stampa, la forza di incollaggio deve essere completa per i giunti lunghi e stretti stampati in 3D con una superficie di adesione molto ridotta.

“Questa debolezza della stampa 3D è a sua volta la forza della tecnologia al plasma di relyon plasma GmbH”, afferma l’azienda nel suo recente comunicato stampa.

Con una corretta “funzionalizzazione della superficie”, sia Relyon che Creabis hanno scoperto “un miglioramento significativo” nell’adesione. Questo processo richiede all’utente di pulire prima la superficie, rimuovendo eventuali contaminanti e consentendo una migliore bagnabilità durante l’uso dell’adesivo.

Relyon ha sviluppato un nuovo dispositivo per aiutare nella seconda fase, con il piezobrush® PZ2, un dispositivo al plasma portatile che promettono sia facile da usare con relativamente poca formazione o “conoscenza tecnica speciale”.

Il PZZ piezobrush® aiuta nel processo di preparazione, con un generatore di plasma piezoelettrico, il CeraPlas ™, che può produrre alta tensione, creando plasma a pressione atmosferica a freddo. Il team di Creabis ha usato il piezobrush con successo mentre la stampa 3D, mentre fabbricavano i rivestimenti interni delle portiere per un’auto elettrica. Hanno usato due applicazioni con il piezobrush, per quattro parti individuali che sono state poi attivate con il plasma freddo e anche incollate in punti. Il team di Creabis ha atteso un’ora e poi ha applicato ulteriore adesivo mentre le parti erano ancora in uno stato attivato.

“L’uso del PZ2 piezobrush® ora apre la possibilità di incollare parti singole che prima erano impensabili”, afferma Ralf Deuke, proprietario di Creabis GmbH.

In un secondo esempio, il team di Creabis 3D ha stampato una carenatura per una moto destinata alle corse. Il componente richiedeva 12 parti singole da incollare tra loro. In questo caso, hanno pre-trattato la carena con il piezobrush. L’adesivo era così forte che la carenatura può gestire velocità superiori a 200 km / h, con test che confermano che tali parti hanno un legame adesivo tre volte più forte di altre non trattate. Le due aziende non vedono l’ora di stampare ulteriormente in 3D e di utilizzare la tecnologia al plasma in altre parti, mentre la loro collaborazione continua.

Precisione, accuratezza e alta qualità in parti prodotte per uso funzionale sono una preoccupazione costante per utenti e aziende che introducono la tecnologia di stampa 3D nei loro processi normali. L’adesione è un problema comune nella stampa 3D e gli utenti di ogni livello stanno continuando a lavorare sulle soluzioni, siano essi ingegneri, ricercatori o produttori che lavorano dal desktop