“Le filiere rotanti stampate in 3D creano le membrane con una svolta “, creato da Tobias Luelf, Deniz Rall, Tim Femmer, Christian Bremer e Matthias Wessling, esplora come la tecnologia progressiva può essere utilizzata per creare nuove architetture con membrane, utile in applicazioni critiche come la separazione gas, esercizi di filtrazione e dialisi del sangue per pazienti medici. Con la loro nuova tecnica e metodologia, gli autori sperano di personalizzare i progetti per le filiere per migliorare il processo di utilizzo dei materiali a membrana.

Nello spiegare i cambiamenti attuali trovati nei processi che usano le membrane, gli autori menzionano che per i processi di filtrazione oggi, ci sono stati ostacoli nel trasferimento dalla superficie della membrana, insieme alle prestazioni complessive del processo. Esistono numerosi modi per controllare sia la polarizzazione che il fouling, ma gli autori si concentrano sulla reindirizzamento dei flussi secondari nel canale di alimentazione, eliminando la possibilità di problemi, rilevando anche l’opportunità di progettare una filiera su misura per tali processi, con conseguente geometria adatta . Lavorano anche per migliorare altri problemi nella resistenza al trasporto di massa, sperimentando le geometrie delle membrane in fibra.

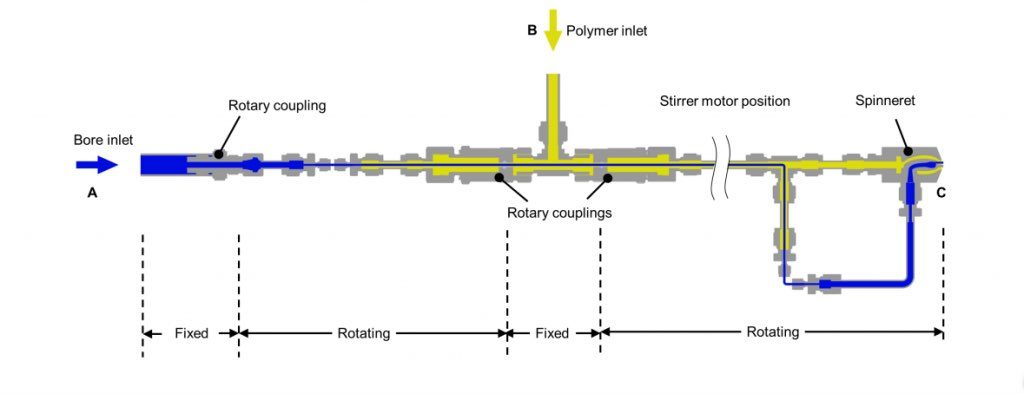

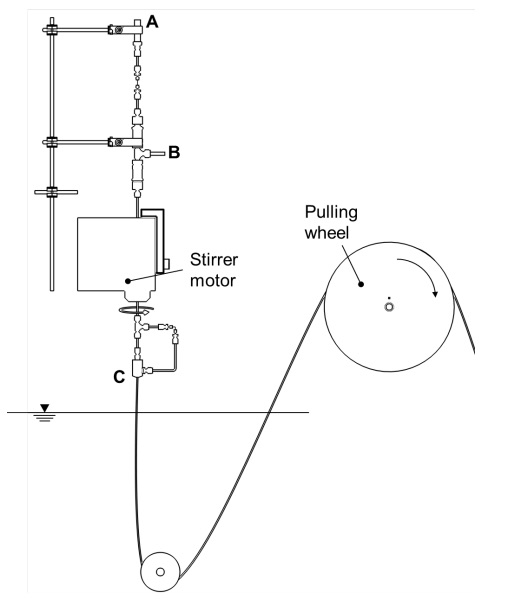

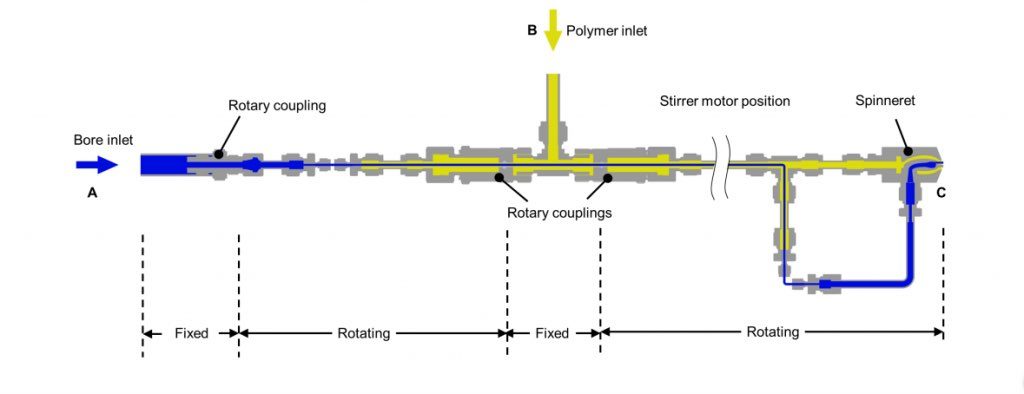

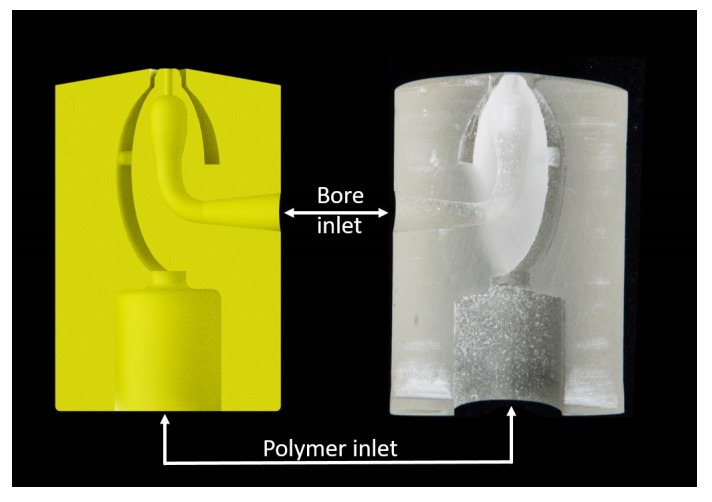

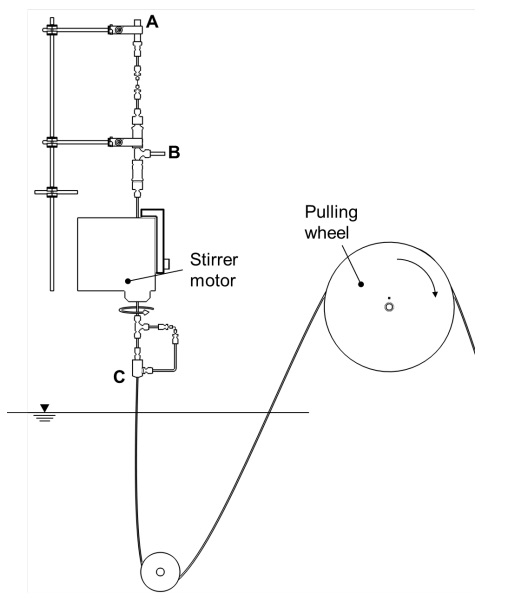

Vista tagliata del gruppo rotante della filiera. La linea del fluido è colorata di blu mentre la soluzione polimerica viene guidata attraverso le parti gialle. Il motore dell’agitatore si trova tra le linee di taglio e non viene visualizzato in questa vista. A) Contrassegna l’ingresso del fluido del foro. B) Contrassegna l’ingresso della soluzione di polimero. C) Contrassegna la posizione della filiera stampata in 3D collegata al fluido del foro e alle linee della soluzione polimerica.

Nello studio sono state utilizzate sia lastre piatte che membrane a fibra cava, ma gli autori sottolineano che nell’uso delle membrane a lamina piatta, la maggior parte dei ricercatori ha utilizzato sia ‘moduli a spirale e moduli stagionati,’ con distanziatori nei canali, non solo serve come “dispositivi di missaggio” ma controlla anche l’altezza. In confronto, le membrane a fibra cava non hanno un canale di accesso, e l’inserimento di elementi di miscelazione non è possibile in forme più piccole. Nella stampa 3D di una filiera, gli autori prevedono il potenziale grazie ai classici vantaggi della stampa 3D, così tanti altri utenti desktop, piccole imprese, laboratori di ricerca e grandi aziende e produttori hanno approfittato, dai risparmi sulla linea di fondo del budget, sia è uno studio di ricerca o una nuova progettazione di parti per una società, efficienza nella produzione, autosostenibilità nella pianificazione e produzione,

“Sarebbe altamente auspicabile diventare indipendenti dai processi produttivi della filiera corrente e passare a metodi di progettazione rapidi, economici e flessibili abilitati dalla stampa 3D”, affermano i ricercatori.

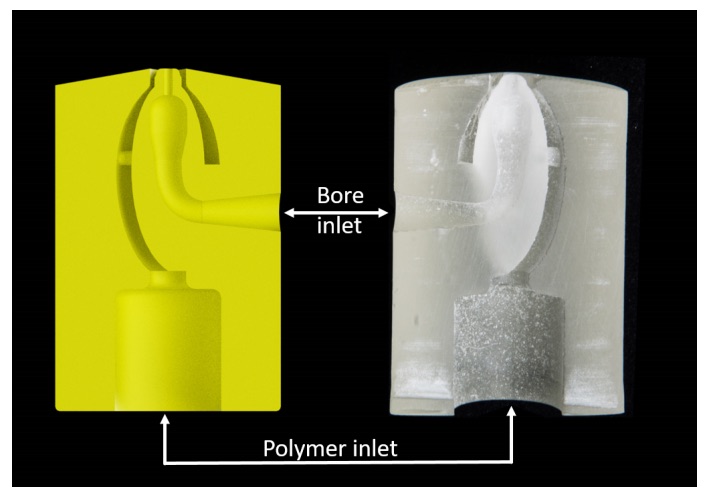

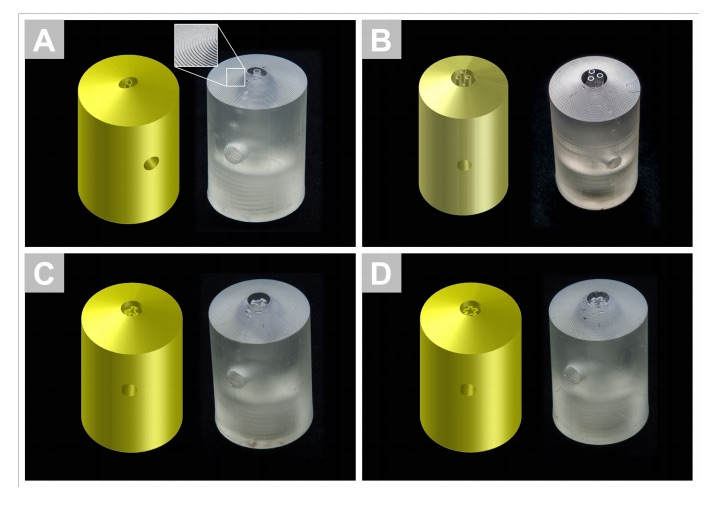

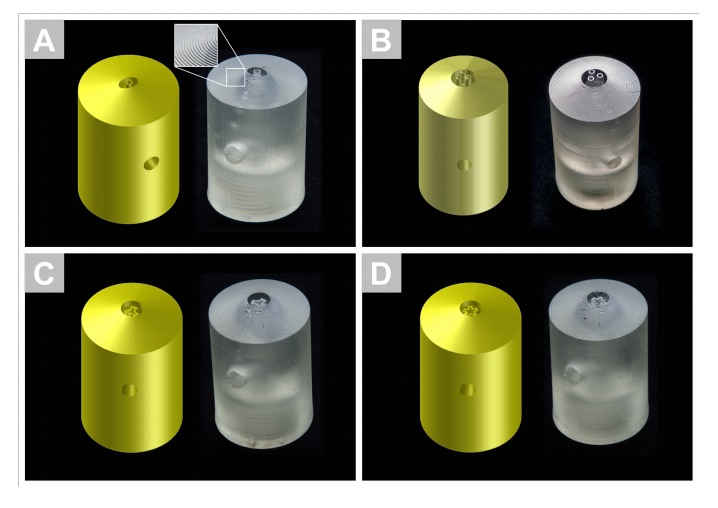

Le filiere che hanno creato offrono un miglioramento grazie alla libertà nel design, principalmente nella sezione trasversale delle fibre cave. Il team è stato in grado di centrifugare fibre polimeriche con potenziale di miscelazione e “nessuna limitazione” in termini di densità dell’imballaggio e ha osservato che era necessario creare due nuovi parametri: la geometria della filiera e la velocità di rotazione della filiera, con la maggior parte fabbricati tramite stereolitografia. I ricercatori hanno continuato a enfatizzare i benefici offerti dal “più alto grado di libertà”, rispetto alle tecniche tradizionali, poiché l’ago del fluido alesaggio è collegato al corpo a un quarto, con la maggior parte della filiera lasciata per disperdere il polimero.

“Le fibre multibore prodotte hanno una geometria 3D stabile con canali lumen separati. Inoltre, portiamo il concetto di progettazione di filiera a un altro livello combinando la coestrusione tipicamente implementata con il progetto di un gruppo di rotazione “, hanno concluso i ricercatori. “Le fibre risultanti combinano un approccio multibore con un’alta densità di impaccamento con una rotazione del lume delle fibre che consente la formazione del vortice durante il funzionamento.

“Con questo approccio siamo in grado di fabbricare fibre con geometrie rotanti interne o esterne. Pertanto, sulla base della nostra ricerca, siamo in grado di adattare sia le proprietà di miscelazione interne che esterne della membrana a un compito di separazione “.