Stampa 3D con SPEE3D: si tratta di parti standard e costi ridotti, non sofisticati

Alla scorso RAPID + TCT , abbiamo parlato con la startup australiana SPEE3D sulla sua tecnologia brevettata supersonica deposizione 3D (SP3D) e premiati , di grande formato di stampa LightSPEE3D 3D , che è in grado di stampare in 3d Metal a velocità di produzione. Quindi è sembrato giusto tornare quest’anno durante il RAPID 2019 e ottenere un aggiornamento su come stanno andando le cose dal CEO e co-fondatore Byron Kennedy.

SPEE3D, che ha sede a Melbourne, vuole rendere la produzione più semplice per i clienti, e la sua tecnologia SP3D sembra certamente riuscirci, in quanto consente una fabbricazione molto più veloce, più economica e scalabile. Kennedy mi ha detto che la startup aveva appena nominato Bruce Colter come vicepresidente delle operazioni statunitensi, e poi abbiamo parlato un po ‘della sua Supersonic 3D Printing Design Challenge , che è stata lanciata a RAPID.

La descrizione della sfida dice: “Riesci a immaginare un oggetto, una parte o un’opera d’arte perfettamente adatti alla stampa in metallo? Quindi metti in mostra le tue capacità progettuali e costruisci il tuo portfolio partecipando alla Sfida mondiale Supersonic 3D Printing Design di SPEE3D! “

Kennedy ha spiegato che SPEE3D sta cercando “la parte migliore che i partecipanti possono progettare”, in due mesi, usando il suo processo. Quindi le opere vincitrici verranno stampate sui suoi sistemi di grande formato come prova delle parti del concept. La registrazione è iniziata alla fiera di Detroit ed è stata prolungata fino al 31 luglio. I partecipanti devono presentare un file CAD o un disegno tecnico della parte, oltre a una breve descrizione della sua applicazione prevista.

Ai fini della competizione, SPEE3D ha suddiviso la comunità di stampa 3D in due settori diversi: Industria generale (consulenti, produttori di contratti, OEM e fornitori di servizi) e Università / R & S (istituzioni senza scopo di lucro per l’apprendimento superiore). I primi tre partecipanti di ciascuna categoria riceveranno una stampa metallica gratuita del loro design, un design SP3D e un certificato di addestramento SPEE3D, e l’accesso gratuito al software di simulazione SPEE3D per sei mesi. Il vincitore di ogni categoria otterrà un GPD Pocket 2 Amber Black Micro PC.

Poi Kennedy ha iniziato a discutere dell’hardware impressionante della startup. Che ci crediate o no, la stampante 3D LightSPEE3D, con il suo braccio robotico KUKA a sei assi, è in realtà il più piccolo dei suoi due sistemi (vedere le immagini sopra, con me per la scala). La macchina di grandi dimensioni è stata continuamente stampata in 3D con parti in rame su RAPID, ma su LightSPEED non è stata creata la stampa in rame più impressionante esposta allo stand.

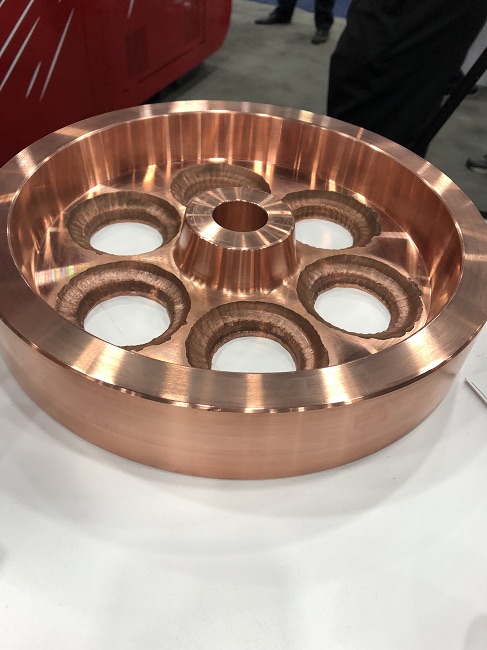

Nel mese di aprile, SPEE3D ha annunciato che a RAPID, per la prima volta in pubblico verrà visualizzato un ugello per razzi in rame puro stampato in 3D, fabbricato con la sua nuova stampante 3D: WarpSPEE3D, in grado di produrre parti fino a 1 x 0,7 m utilizzando il suo ugello alto 265 mm. Sfortunatamente questa nuova macchina non è stata esposta a RAPID, ma il suo fratellino era lì, che offre un peso massimo di 4 kg.

“La differenza tra le due macchine è davvero minima”, mi ha detto Kennedy. “È solo un robot più grande … tutto il resto rimane lo stesso, gli ugelli e i riscaldatori, tutto il resto è lo stesso.”

L’ugello per razzi pesa incredibilmente 20 kg, ha un’altezza di 265 x 300 mm e richiede solo circa 7,5 ore per la stampa.

“Ora, a titolo di confronto, so che la NASA ha appena rilasciato degli ugelli per razzi un po ‘più piccoli, ma chiamiamolo lo stesso, e ci sono voluti 28 giorni per stampare. Quindi, davvero, questa è la grande differenza “, ha detto Kennedy. “Essere in grado di stampare uno di questi e dare un’occhiata e dire giusto, sono felice o non lo sono, e costruirò il prossimo il giorno dopo se non sono felice con esso.”

Per l’industria aerospaziale, questo tipo di stampa è quella frase che tutti amiamo dire: un punto di svolta. Ciò riduce notevolmente i tempi di consegna, risparmiando anche sui costi e rendendo molto più facile correggere un errore se si verifica un errore.

“Costruire queste grandi parti è molto, molto semplice per noi. Nella stampa tradizionale in metallo, le parti grandi sono dure. Con il nostro, è tutto fatto alla fine di un braccio robot, quindi il robot fa tutto il lavoro per noi, è un processo molto semplice “, ha detto Kennedy.

Proprio come con LightSPEED, WarpSPEED stampa sia in rame che in alluminio, ed entrambi hanno una velocità di deposizione massima di 100 g al minuto, oltre a un touchscreen. Kennedy mi ha mostrato un’altra grande parte che era stata stampata sul nuovo WarpSPEED – una ruota da 25 kg per un motore a vapore, che impiegava circa 8 ore per essere stampata in puro rame.

SPEE3D si sta concentrando su queste due macchine per il momento, con il LightSPEED che probabilmente verrà usato di più per lo sviluppo e la ricerca dei materiali in futuro e il WarpSPEED utilizzato per scopi industriali.

“Puoi fare più parti su questo”, ha detto. “Puoi avere un piatto che è grande e costruire più parti, oppure puoi costruire parti molto grandi, non fa alcuna differenza per noi.”

Il primo WarpSPEED è stato recentemente spedito alla FIT AG in Germania , con gli ingegneri della società che intendono trasferirsi lì dopo RAPID per la sua messa in servizio; Kennedy ha detto che una seconda macchina è già stata ordinata da un altro cliente.

“In realtà questo è il nostro obiettivo ora, vendere l’hardware, è molto solido, è stato sul mercato per circa 12 mesi, è stato venduto bene, e abbiamo avuto affidabilità”, ha continuato Kennedy. “La realtà è quando pubblichi un prodotto, puoi avere alcuni bug nel primo anno e alcuni problemi, ma è stato abbastanza buono. Quindi siamo molto contenti di questo. “

Siamo passati al nuovo materiale sviluppato da SPEE3D. La startup lavora principalmente con l’alluminio e il rame, e recentemente ha portato anche il bronzo, che viene usato spesso nell’industria navale per costruire cose come le valvole.

“Abbiamo un vero interesse per l’industria marina, perché il nostro alluminio 6061 è un materiale molto resistente alla corrosione, così come il bronzo”, ha detto Kennedy. “Quindi al momento è un mercato sottoservizio, perché non molte persone possono fare il bronzo, e le parti grandi come questa sono davvero, davvero difficili. Avete bisogno dei materiali giusti e delle dimensioni giuste per quel mercato, e in realtà questo è il lavoro su cui ci stiamo concentrando molto “.

Kennedy mi ha anche mostrato un raccordo per il tubo che SPEE3D ha completato per la Marina australiana: una parte è stampata e l’altra parte è stampata in 3D, entrambe in alluminio.

“Queste parti si corrodono molto velocemente nelle barche. Quello che trovano è che potrebbero non avere questo raccordo per il tubo, e dovranno spedirlo da qualche parte, e potrebbero impiegarli tre giorni o una settimana. E durante questo periodo, non possono portare via le loro barche “, ha spiegato. “Ci sono voluti circa un’ora per stampare, e poi l’hai fatta, così il giorno dopo potresti averla pronta per andare.”

La parte è già stata certificata dalla Marina e anche testata.

“Quindi l’attenzione per noi riguarda le parti standard e il basso costo”, ha affermato Kennedy. “Non stiamo parlando di raffinatezza. Sai, ci sono un sacco di altre persone laggiù [su RAPID] che realizzeranno parti super sofisticate. Ma questo è il genere di cose che stiamo facendo: pulegge e giunti … raccordi per tubi flessibili. Non avresti mai stampato in 3D così normalmente, perché sarebbe troppo costoso. In genere citiamo circa $ 100 al chilogrammo per la parte, quindi sai che [raccordi per tubi flessibili] potrebbero essere di 200 grammi o qualcosa del genere, e a $ 100 al chilo, sarebbero $ 20. Quindi normalmente la stampa 3D va da qualche parte tra $ 1,000 – $ 5,00 al chilogrammo. Ecco perché non lo stamperesti mai in 3D – è solo più economico andare a lavorarlo “.

Ho detto che questo era un tipico problema che si sente sulla stampa 3D, che non è economicamente conveniente, ma Kennedy ha dichiarato che “con questo processo, lo è”.