Nella stampa 3D di un chip microfluidico in grado di emulare le gocce utilizzando il filamento NinjaFlex , “Robert Andrews dell’Università dell’Arkansas 3D stampa un nuovo sistema microfluidico per il suo progetto di tesi e carta. Affidandosi al filamento di NinjaFlex, il processo è centrato sull’emulsione di gocce e sul progetto BioMEMS (bio microelectromechanical systems).

Un altro elemento principale in questo progetto è lo sviluppo di un laboratorio su un chip, anche scavando nella miniaturizzazione (la tecnologia ridotta a un ambiente molto più piccolo), con benefici come:

Dimensioni del campione necessarie ridotte

Tempi di reazione più brevi dei processi di laboratorio

Maggiore mobilità nei processi di laboratorio

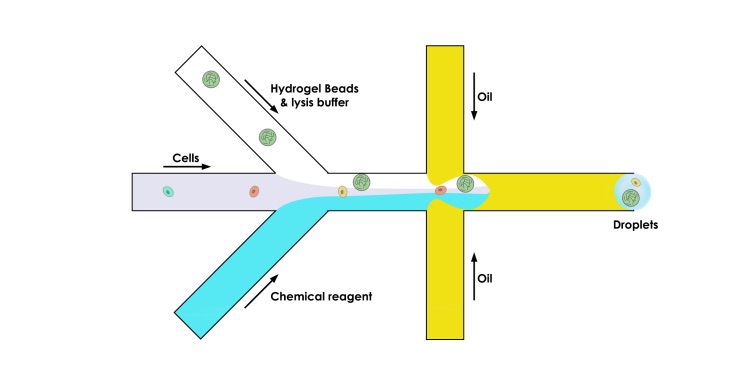

Nello scenario lab-on-a-chip, la scala è di circa 10-1000 μm, ma molti dei processi comuni per la realizzazione di tale ambiente sono dispendiosi in termini di tempo e denaro: ecco perché la stampa 3D è un mezzo così attraente per la miniaturizzazione. Andrews sottolinea la necessità di un adeguato flusso del fluido, che si verifica con un gradiente di pressione o un diaframma flessibile, e deve essere situato lungo il canale microfluidico.

“A seconda del materiale e dello spessore del diaframma, sarebbero necessarie pressioni e frequenze variabili per ottenere una determinata portata”, afferma Andrews. “Come nota laterale, questi diaframmi possono anche essere utilizzati per modificare la larghezza del microcanale, o come valvole di ritegno se la pressione viene aumentata oltre una certa soglia (sufficiente a causare lo spostamento del diaframma pari al diametro di il canale microfluidico). “

Nel suo progetto di tesi, Andrews lavora per determinare quali limitazioni ci possono essere sul processo di stampa, insieme alla progettazione del microchip. I separatori di gocce microfluidiche funzionerebbero in un’ampia gamma di applicazioni, includendo il monitoraggio del sangue (per i coaguli), il rilevamento di sostanze chimiche di sicurezza alimentare e la scoperta di nuovi farmaci in prodotti farmaceutici. L’autore sottolinea anche quanto sarebbe utile creare un sistema usando NinjaFlex, rispetto ai metodi più convenzionali.

“La stampa 3D in NinjaFlex piuttosto che in ABS ha un vantaggio intrinseco per l’applicazione specifica della generazione di sistemi microfluidici. NinjaFlex ha un modulo di Young di 12 MPa, mentre quello di ABS è di 2.05 GPa. Ciò si traduce in ABS con una rigidità circa 170 volte quella di NinjaFlex “, ha scritto Andrews.

“Questa riduzione della rigidità è vantaggiosa per la fabbricazione di sistemi microfluidici poiché questi sistemi potrebbero richiedere attuatori che devono flettersi e piegarsi per generare il flusso del fluido. Molta pressione è necessaria per generare una deflessione in NinjaFlex piuttosto che generare quella stessa deflessione in un campione geometricamente simile di ABS. “

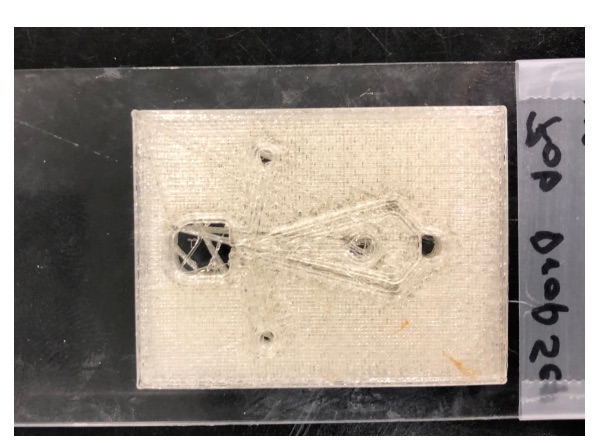

Attraverso “prove ed errori”, Andrews è stato in grado di trovare i migliori parametri di stampa per la fabbricazione del chip. C’erano anche alcune preoccupazioni sul design del chip, riguardanti i principali difetti con il blocco, e la prima stampa era un po ‘approssimativa, tra cui:

Stampa la distorsione della qualità

Blocco della presa

Il truciolo è troppo spesso

Nessuna visibilità di micro canali o diaframma

“Per quanto riguarda la stampante 3D, è stato notato che spesso si verificavano degli inceppamenti a questa temperatura dell’estrusore”, afferma l’autore. “Per questo motivo, la temperatura è stata aumentata a 250 C. Gli inceppamenti si sono verificati molto meno frequentemente, se non del tutto, a questa temperatura dell’estrusore.

“Per quanto riguarda le modifiche al design nella prossima iterazione, la parte superiore del chip è stata rimossa nel file di parti, lasciando i canali visibili dall’alto. Invece di una cima composta da NinjaFlex, il microchip sarebbe ricoperto da un chip di vetro. “

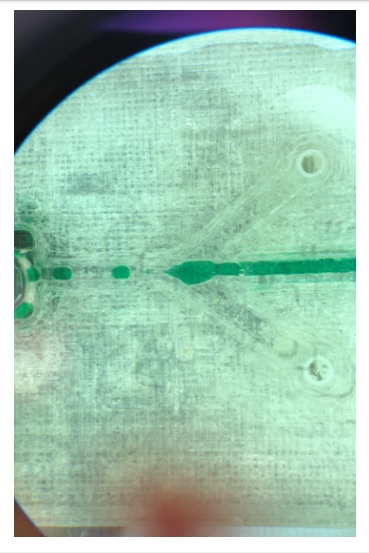

Il chip Angled Junction versione 3 è stato il primo utilizzato con l’emulsionamento delle goccioline, poiché l’acqua colorata con colorante alimentare verde è stata filtrata per garantire che il canale non fosse bloccato. Il microcanale divenne verde, ma Andrews sottolinea che il legame tra il filamento e il vetro non era molto buono. L’acqua fuoriesce dal chip e finì per separarsi dal substrato.

Dopo la continua raffinazione, Andrews è stato in grado di abbassare la portata, con la pressione sul lato dell’olio mantenendo gli stessi livelli. In seguito, “goccioline di dimensioni coerenti” sono state create a intervalli regolari.

“Ci sono vari modi in cui questo progetto finale del microchip potrebbe essere migliorato. Innanzitutto, il diametro dei canali potrebbe essere diminuito per ridurre le dimensioni delle gocce. Tuttavia, i canali non possono essere resi così piccoli da essere bloccati. Inoltre, i diaframmi potrebbero essere implementati su entrambi i lati del canale di uscita. Attivando questi diaframmi, è possibile modificare le dimensioni del microcanale e, di conseguenza, le dimensioni delle goccioline potrebbero essere controllate accuratamente. Il chip potrebbe essere reso più spesso per consentire ai connettori del tubo di avere più superficie su cui aggrapparsi “, ha concluso Andrews.

“Anche la progettazione generale dell’esperimento potrebbe essere migliorata. La generazione della portata d’olio sarebbe meglio realizzata usando una pompa a siringa piuttosto che usando il serbatoio di azoto come fonte di pressione. Poiché non è necessaria molta pressione per pompare l’olio, il serbatoio dell’azoto non è abbastanza preciso da produrre una portata di olio affidabile e costante. “