Sii continua a esplorare il potenziale dei sistemi di somministrazione di farmaci stampati in 3D. Qui, gli autori stanno testando le geometrie micro-reservoir per la somministrazione orale di farmaci sperando di compiere ulteriori progressi nell’efficienza dell’assorbimento per i farmaci critici per molti pazienti oggi, come i diabetici.

L’industria farmaceutica ha un evidente interesse a vedere miglioramenti nella somministrazione orale di farmaci, ma lo stesso fanno molte altre entità di ricerca poiché ulteriori progressi potrebbero non solo cambiare le vite ma, forse, salvarle. Gli autori sottolineano anche che i migliori sistemi di somministrazione di farmaci portano a un miglioramento della compliance da parte del paziente.

“In caso di somministrazione di farmaci orali inefficienti, le restrizioni sono stabilite dalla natura del sistema gastrointestinale. La presenza di acido cloridrico associato a un forte declino del pH fino a 1,5, proteolitici e altri enzimi digestivi e infine uno strato di cellule epiteliali secernenti muco-secernente si dimostrano barriere molto efficaci contro la consegna e l’assorbimento di molecole funzionali “, affermano autori.

Un sistema portante funzionale ha lo scopo di proteggere l’apparato digerente dagli enzimi nocivi e dai gradienti del pH, offrendo quanto segue:

Ambiente stabile e biocompatibile

permeabilità

Modello di rilascio prolungato

Profilo non tossico

I ricercatori sottolineano che insieme alle pratiche industriali più estese sia per la prototipazione che per la stampa di parti, la stampa 3D e la produzione additiva offrono grandi promesse sia per la micro e la nanotecnologia, conducendo a studi come questo in quanto i ricercatori sperano di compiere ulteriori progressi in sia la medicina che i campi farmaceutici.

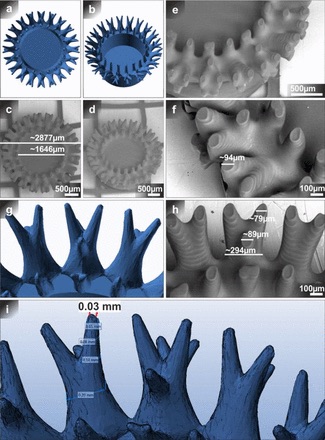

“I dispositivi a bacinella microfabbrica, destinati alla somministrazione orale di farmaci, hanno il vantaggio di un design asimmetrico, che a sua volta consente un rilascio unidirezionale del farmaco caricato, potenzialmente promuovendo un aumento del rilascio verso la mucosa intestinale”, affermano i ricercatori.

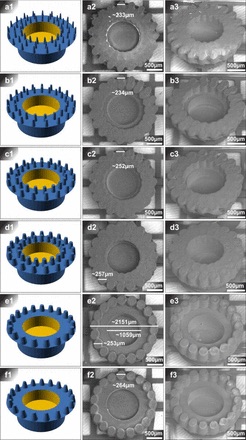

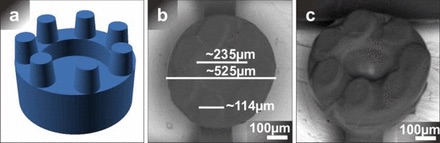

In questo studio, i ricercatori hanno utilizzato il software Materialise Magics per creare file 3D, quindi stampati su un sistema di micro-stereolitografia D-MEC Acculas BA-30. La post-elaborazione consisteva nell’immergere i campioni in isopropanolo per 5 minuti e quindi asciugarli con aria pressurizzata.

Iniziarono creando un microcontainer costituito da un sistema di pilastri, da micro-pilastri a pilastri più piccoli che si diramavano. La microscopia ha indicato che la forma “non è completamente definita”, con la struttura che si discosta dal piano di progettazione iniziale.

“Le misurazioni delle punte dei pilastri rispetto alle misure teoriche nel progetto suggeriscono che approssimativamente solo l’80% dei pilastri, fino ad un diametro di circa 80 μm, sono stati fabbricati”, hanno affermato i ricercatori. “Dal momento che nel progetto i pilastri sono diretti verso l’esterno dall’oggetto, i pilastri non finiti potrebbero anche essere una spiegazione per il diametro esterno più piccolo dell’oggetto. Infine, un’altra scoperta notevole è che il serbatoio del contenitore non è chiaramente riconoscibile e sembra essere riempito. Questa circostanza potrebbe essere il risultato di una rimozione impropria di residui di resina non induriti in eccesso. “

Il team ha sviluppato un campione più elementare per la stampa 3D, aumentando la dimensione minima a 80 μm, con le dimensioni complessive ridotte a 500 μm, ma non era adatto, senza che si vedessero strati litografici:

“I risultati ottenuti suggeriscono che le dimensioni utilizzate in questo progetto, in particolare le dimensioni minime delle caratteristiche erano troppo piccole per ottenere risultati accettabili con lo strumento utilizzato”, hanno affermato i ricercatori.

“Come conseguenza di questo fatto, la resina di stampa non è stata completamente indurita e alla fine le strutture dell’oggetto non sono emerse. Contrariamente a ciò, nel secondo test, la potenza del laser era ovviamente troppo alta, così che più resina era indurita di quanto si supponeva e quindi il serbatoio, così come l’intercapedine tra i micro-pilastri, era chiuso. Poiché la stampante 3D è stata opportunamente calibrata prima di questi test, è stato deciso di utilizzare i precedenti parametri laser e di non concentrarsi ulteriormente sull’ottimizzazione della potenza del laser. Inoltre, in questo caso, non erano visibili strati litografici. “

Il team ha continuato a lavorare sulla qualità di stampa, aumentando le dimensioni e aggiungendo una sporgenza, lasciandoli a scoprire alcune somiglianze con i campioni precedenti, ma con una minore deviazione.

“Mentre il problema della stampa 3D di” tazze “nella stereolitografia è un problema noto, la post-elaborazione delle strutture stampate in 3D dovrebbe consentire la rimozione della resina in eccesso non stampata”, hanno concluso i ricercatori. “Partendo dal presupposto che il protocollo post-trattamento / pulizia dovrà necessariamente essere oggetto di un approfondito lavoro di ottimizzazione, questa ricerca dimostra la fattibilità dell’utilizzo della stampa 3D SLA per fabbricare microcontainer per la somministrazione orale di farmaci poiché potrebbero essere realizzati dispositivi di dimensioni millimetriche con questa micro tecnologia di produzione.

“Da un punto di vista applicativo rimane un ulteriore problema. Tutti i microcontainer sono stati fabbricati in modo additivo su una griglia analogamente stampata in 3D che li ha collegati in modo irreversibile. Tuttavia, il principio di funzionamento dei microcontainer per la somministrazione orale di farmaci si basa su contenitori ad azione singola che si attaccano alla mucosa intestinale. Con l’attuale metodo di stampa 3D, il rilascio di singoli microcontainer non è possibile. Pertanto, viene suggerita l’implementazione della stampa 3D su un layer di rilascio sacrificale come fatto in micromachining.