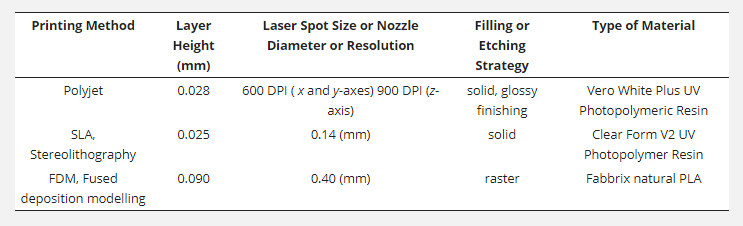

I ricercatori approfondiscono ulteriormente la relazione tra tecnologia, fabbricazione e prestazioni in ” Sull’impatto del metodo di fabbricazione sulle prestazioni dei mixer stampati 3D “, esaminando come si comportano i dispositivi lab-on-a-chip (LOC) di unibody, a seconda che vengono stampati tramite piattaforme Polyjet, Stereolitith (SLA) e FDM (FFF).

I dispositivi LOC, generalmente creati (come il nome potrebbe dedurre) nei laboratori di scienze, offrono una maggiore efficienza a numerose applicazioni, tra cui:

chimico

Biologico

Analisi del DNA e delle proteine

Controllo della sicurezza alimentare

Sviluppo di farmaci

In precedenza, tali dispositivi offrivano servizi specializzati e vantaggiosi, ma erano anche di elevata manutenzione a causa della necessità di operatori e spese qualificati. La stampa 3D ha portato notevoli vantaggi alla produzione di sistemi e dispositivi LOC, tuttavia, con tutti i vantaggi classici, dalla facilità di progettazione e produzione alla capacità di creare geometrie più complesse e una migliore accessibilità. Gli autori sottolineano che il processo diventa ancora più raffinato con il concetto unibody-LOC, consentendo facilità di creazione, assemblaggio e connessione.

“Nonostante l’ubiquità degli studi sull’uso delle tecnologie di stampa 3D nei dispositivi microfluidici, i confronti tra piattaforme per quanto riguarda le prestazioni microfluidiche sono meno comuni”, affermano i ricercatori.

I micro-miscelatori sono fondamentali per i sistemi di fabbricazione e le prestazioni di conseguenza, poiché sono responsabili della trasformazione del flusso laminare in flusso turbolento, solitamente modificando una struttura o un progetto, e funzionando attraverso la diffusione o l’avvento caotico. La maggior parte degli studi finora, tuttavia, sono stati incentrati sulla ricerca di base di parti e dispositivi semplici. E sebbene lo SLA sia stato precedentemente considerato la scelta migliore per la fabbricazione di micro-mixer, altre stampanti 3D sono certamente in grado – e vengono esaminate nello studio in relazione alla qualità di miscelazione, alla lunghezza del canale e alla fabbricazione.

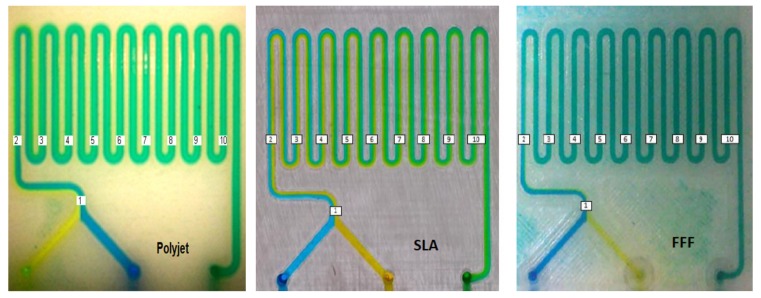

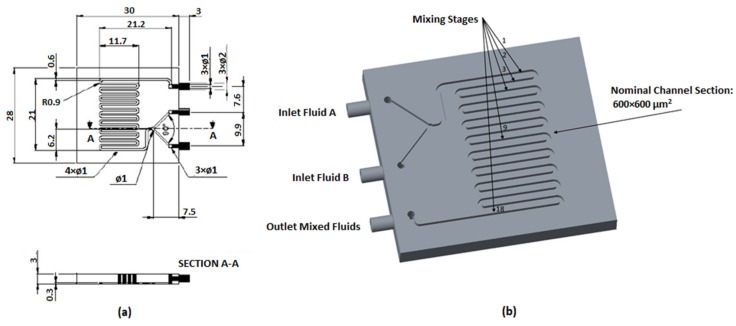

Sono stati creati tre campioni, sotto forma di canali collegati a forma di Y, con gli elementi principali costituiti dagli ingressi, dal canale principale e dalla presa. Quattro diverse portate sono state valutate nello studio:

10 μL / min

50 μL / min

200 μL / min

400 μL / min

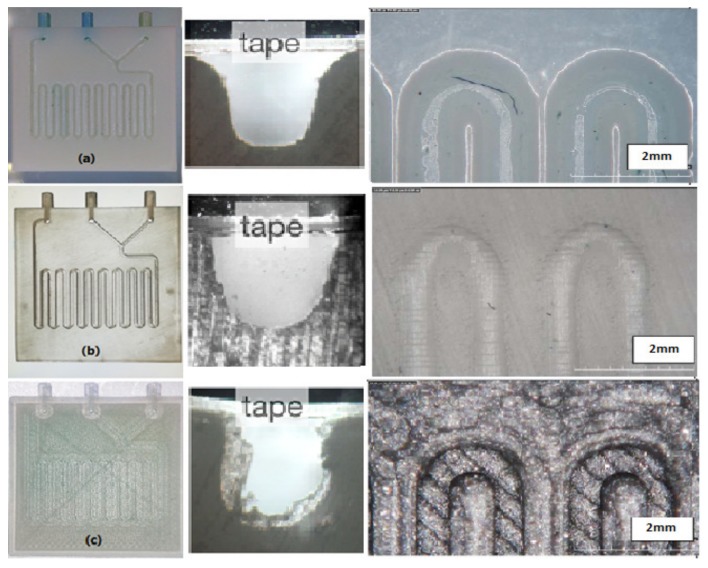

Micro-miscelatori fabbricati con tre diversi metodi di stampa. (a) micro-mixer con microjet in sezione trasversale e vista dall’alto (b) micro-mixer con SLA in sezione trasversale e vista dall’alto (c) micro-mixer con FDM in sezione e vista dall’alto.

Nella stampa 3D SLA, i ricercatori hanno scoperto che il micro-mixer era più liscio e trasparente, mentre i materiali stampabili erano difficili da trovare anche per la fabbricazione di poligessi, oltre ad un costo elevato. Le superfici FDM erano meno lisce, ma i materiali erano più accessibili.

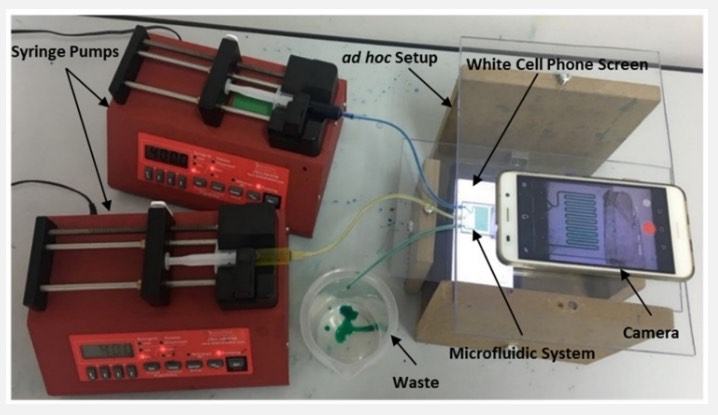

“I principali vantaggi di FDM sono il costo relativamente basso e la possibilità di utilizzare materiali diversi. Anche la FDM LOC è stata fotografata con retroilluminazione, mentre il polyjet era opaco ed è stato ripreso sotto luce ambientale “, hanno affermato i ricercatori.

“Il metodo polyjet mostra una fedeltà superiore rispetto agli approcci SLA e FDM. In FDM, a causa della diffusione del polimero mentre viene estruso, il canale può essere, in alcune sezioni, sempre più piccolo del modello CAD. ”

In definitiva, la ricerca ha dimostrato che tutti i processi di stampa 3D sarebbero adatti alla fabbricazione di micro-mixer. Gli autori hanno notato che entrambi i processi FDM e Polyjet “si sono comportati meglio” a basse portate, ma lo SLA ha offerto le stesse prestazioni sia per le portate sia per quelle inferiori.

“Ulteriori studi sulla relazione tra micro e macro geometria superficiale, velocità del flusso e completezza della miscelazione devono essere condotti attraverso nuovi test con diverse velocità di flusso e micro e macro geometrie a canale nuovo”, hanno concluso i ricercatori.