I ricercatori personalizzano la stampa 3D per materiali funzionalmente graduati con vite di estrusione

Nello studio ” Sviluppo di stampanti 3D per materiali funzionalmente classificati utilizzando il metodo di modellazione di deposizione fusa “, pubblicato di recente , “i ricercatori discutono di ostacoli attuali nella fabbricazione di parti e prototipi poiché gli utenti sono spesso limitati all’uso di un solo materiale, rendendo difficile la stampa 3D materiale con classificazione funzionale (MGF). Qui, il team di ricerca spiega come risolvere il problema con le personalizzazioni della stampa 3D FDM. Utilizzando una vite di estrusione specializzata, il team è stato in grado di fondere la matrice polimerica e il riempitivo continuamente durante la stampa 3D.

Questa ricerca è stata eseguita in risposta a un numero limitato di opzioni nei materiali, sebbene la stampa 3D in metallo sia relativamente nuova in termini di popolarità per le aziende industriali di tutto il mondo, con un’ampia gamma di materiali compositi come:

Ossido di alluminio

Ferro

Rame

Ceramica

Carburo di silicio

fibre

Le proprietà meccaniche dei polimeri possono essere notevolmente migliorate con il Kevlar, insieme al vetro e alla fibra di carbonio continua; infatti, i ricercatori affermano che la resistenza alla trazione può essere aumentata di 6,3 volte con l’aggiunta di carbonio o vetro.

“Allo stesso modo, la resistenza alla trazione e il modulo dell’ABS possono essere rinforzati con fibra di carbonio, che ha prodotto un aumento rispettivamente del 115% e del 700%. Il materiale conduttivo può essere formato con compositi termoplastici a base di polipropilene (PP). Questo materiale può essere formato riscaldando e miscelando l’omopolipropilene (SCG) con il nero di carbonio usando un estrusore a vite singola “, affermano i ricercatori.

Il concetto si laurea ulteriormente per includere una FGM, un materiale unico in quanto può cambiare in base al volume, trasformandosi anche in una direzione controllabile, con la forma più semplice composta da una che cambia in una forma continua e l’altra in una struttura graduata graduale .

“Uno dei famosi esempi di FGM è stato classificato a livello compositivo dal metallo alla ceramica”, hanno affermato i ricercatori. “Alcune delle proprietà utili di ceramica e metalli possono essere incorporate nell’FGM per ottenere una buona resistenza all’usura, ossidazione e resistenza al calore, tenacità, lavorabilità e capacità di ridurre lo stress termico interno.”

Oltre al prestigio di essere usato nei motori riutilizzabili a razzo, FGM è adatto anche a molte applicazioni diverse, per includere:

biomateriali

Ottica

Energia nucleare

Ingegneria

Aerospaziale

Impianto chimico

Elettronica

Conversione di energia

Commodities

Le FGM non sono facili da produrre con i metodi convenzionali, ma la stampa 3D offre il percorso perfetto grazie alla possibilità di stampare a strati. La flessibilità è ancora un problema però; per combattere questo problema, il team di ricerca ha creato una stampante FDM 3D con la flessibilità di personalizzare il missaggio utilizzando un estrusore a vite incorporato, consentendo alla stampante di utilizzare due o più materiali contemporaneamente durante la stampa 3D, controllata da un computer logico programmabile (PLC ).

“Nel prossimo futuro, tutti i materiali di nuova concezione possono essere utilizzati direttamente nel processo di stampa senza problemi associati alla disponibilità del filamento di tale materiale. Queste modifiche consentiranno al progettista di eseguire una progettazione complicata senza vincoli da parte del processo di produzione. Il design della biomimetica potrebbe presto essere realizzato con questo nuovo metodo di stampa, in quanto la maggior parte del design di biomimetica come le ossa, i bambù sono simili all’FGM “, hanno concluso i ricercatori.

“Inoltre, questo concetto è scalabile in quanto è basato sulla piattaforma PLC utilizzata dal settore, che può essere facilmente ridimensionato a dimensioni maggiori per adattarsi a grandi volumi di stampa. Nel complesso, lo sviluppo della stampante 3D per l’elaborazione di MGF sarà il punto di svolta per ampliare l’applicazione della tecnologia AM. “

Caratteristiche elettriche dei filamenti compositi a base di PP rispetto alla percentuale in peso di nerofumo

(a) Struttura continua (b) struttura graduale graduata.

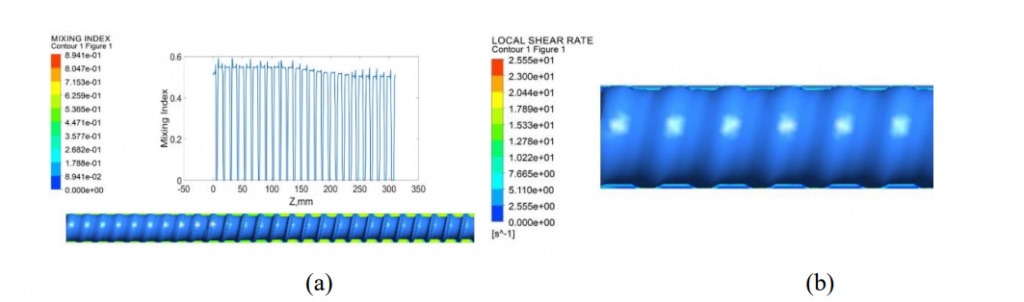

Simulazione di progetto dell’indice di miscelazione (a) e (b) della velocità di taglio locale nella zona di misurazione per il flusso del polimero all’interno di un’estrusione a vite singola