Università di Stoccarda indaga sul rinforzo del calcestruzzo stampato in 3D

L’ interesse per il calcestruzzo stampato in 3D continua a salire alle stelle – dopo tutto, chi non sarebbe interessato a una soluzione che potrebbe consentire una costruzione estremamente rapida di strutture come ponti e case ? I ricercatori stanno anche esaminando l’ uso del cemento armato stampato in 3D , tra cui un trio di studenti di tesi dell’Università di Stoccardal ‘Institute for Computational Design. Per il loro progetto di preparazione della tesi, Hosna Shayani, Marie Razzhivina e Jacob Zindroski hanno pubblicato un documento intitolato “Strategie di fabbricazione per l’applicazione precisa del rinforzo nel calcestruzzo stampato in 3D” che ha discusso del loro progetto ReCrete, che mira a utilizzare rinforzi su misura per “espandere il design” spazio di calcestruzzo stampato in 3D. “

“Il calcestruzzo è a un crocevia tecnologico”, afferma il documento. “L’implementazione del materiale non è cambiata relativamente nell’ultimo secolo nel suo utilizzo, ad eccezione degli ultimi vent’anni. La stampa 3D concreta è la risposta all’avanzamento dei materiali per applicazioni future. Ciò che cerchiamo in questa ricerca è di espandere lo spazio di progettazione del calcestruzzo stampato in 3D (3DCP) attraverso un rinforzo su misura. Ciò inizierebbe a collegare il processo di progettazione iniziale più vicino alla sua realizzazione finale. “

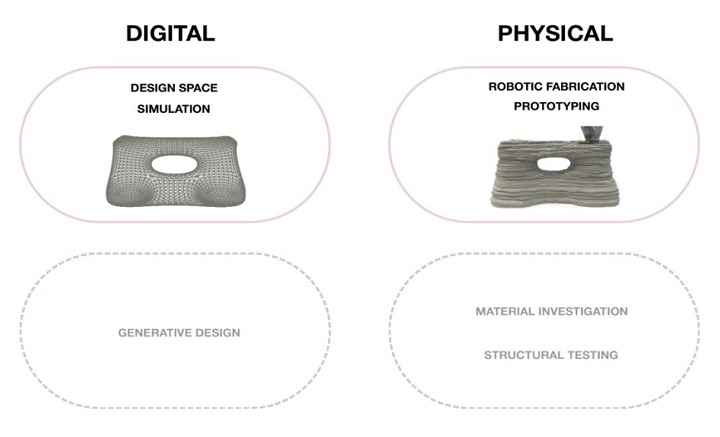

Il lavoro del team rientra in categorie digitali e fisiche, come il processo di progettazione, la fabbricazione di uno strumento robotico e la simulazione; non hanno studiato a fondo la parametrizzazione del design, i nuovi materiali o le prestazioni strutturali dei prototipi.

Hanno spiegato la pertinenza del loro argomento in termini di:

avanzamento del design

usando il cemento per creare progetti complessi

Stampa 3D in cemento

il potenziale di 3DCP

“Attualmente il design ha due scopi principali che deve servire prima di poter essere prodotto”, hanno scritto i ricercatori. “Con le attuali capacità degli strumenti che noi architetti possiamo usare, dobbiamo essere consapevoli delle potenzialità e comprendere le aspettative della produzione di geometrie su larga scala, sia attraverso la creazione di geometrie specifiche o progetti ottimizzati”.

Mentre abbiamo gli strumenti per creare una moltitudine di forme e geometrie, il team ha osservato che dobbiamo considerare la fabbricazione “a un livello fondamentale” durante lo sviluppo. Il calcestruzzo esiste da molto tempo e offre ai progettisti più libertà rispetto ai materiali come la pietra.

“La scelta di lavorare con il calcestruzzo per la nostra ricerca è stata parzialmente basata sul suo ampio utilizzo e consumi elevati. Ciò che cerchiamo è di ottimizzare ulteriormente l’uso del materiale in quanto correlato al processo di costruzione. Alcune delle caratteristiche importanti del calcestruzzo che devono essere considerate sono il suo comportamento intrinseco “, hanno spiegato i ricercatori.

Prospettiva concettuale della struttura stampata in calcestruzzo 3D

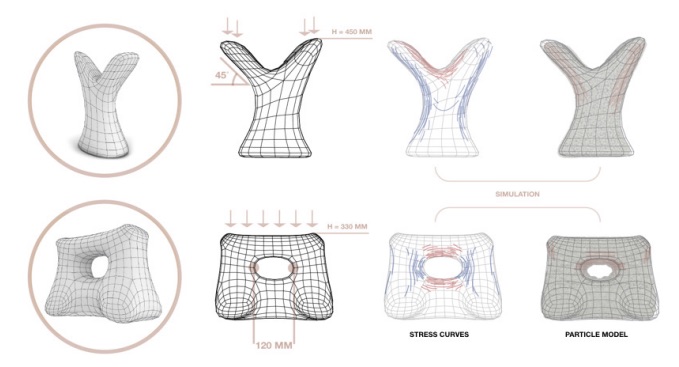

Il calcestruzzo è meno costoso e ha una buona resistenza a compressione, ma fallisce se viene esercitata una forza di trazione su di esso. Quindi il team ha voluto esplorare come migliorare le proprietà di trazione del materiale, nonché “l’ottimizzazione e il miglioramento di forme geometriche complesse”.

“Ciò che 3DCP può offrire ai progettisti è il comando su come viene implementato il materiale. Le muffe non saranno più il fattore determinante di morfologie geometriche complesse. Ora possiamo sfruttare una tecnologia che può iniziare ad affermarsi come un processo più limitato “, ha affermato il team.

“Non solo, ma se 3DCP diventa un processo finito, rimuovi il tempo necessario per completare un progetto. Di conseguenza, ciò che potrebbe richiedere mesi in produzione può essere completato in pochi giorni a seconda della complessità. Lo stampo, le impalcature e il lavoro fisico vengono rimossi. 3DCP è l’emancipazione di cui i progettisti hanno bisogno per i futuri metodi di costruzione. “

Tuttavia, come sappiamo, 3DCP non è privo di problemi – limitato ai suoi angoli di costruibilità a causa delle sue proprietà, il materiale impiega più tempo per impostare e mantenere la forma e gli angoli inferiori a 60 ° richiedono materiale di supporto per la stampa diretta.

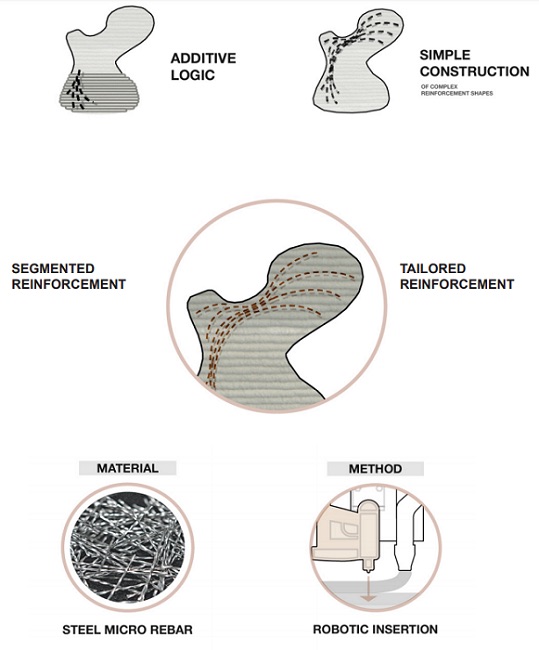

Al momento, i materiali utilizzati per rinforzare il calcestruzzo sono armature in acciaio miscelato o continuo, ma i ricercatori sono interessati a utilizzare invece l’acciaio segmentato e a farlo inserire durante il processo di stampa 3D stesso, anziché un’attività di post-elaborazione.

“Il metodo con cui vediamo che questo è realizzato è attraverso l’uso di uno strumento robotico insieme al processo di stampa. Utilizzando un tipico metodo FDM questa ricerca sta tentando di creare un’operazione tutto in uno, di stampa mentre si rinforza. Il rinforzo avverrà simultaneamente alla stampa. Ciò che cerchiamo da questa procedura è l’inclusione di elementi di trazione nel processo di stampa, poiché il meccanismo simultaneo consente una costruzione continua senza rallentare i tempi di stampa. “

I ricercatori hanno elencato alcuni esempi di cemento armato stampato in 3D attualmente in fase di elaborazione da parte di aziende come Apis Cor e Contour Crafting e istituti di ricerca come ETH Zurich .

Dopo aver esaminato questi esempi, hanno concluso che la loro struttura di rinforzo dovrebbe essere sia segmentata che personalizzata.

“I frammenti di rinforzo verrebbero idealmente collocati in strati di calcestruzzo appena depositati in sequenza, consentendo alla forma su misura risultante di crescere allo stesso ritmo con la forma stampata in 3D in cemento”, ha spiegato il team.

“I rinforzi segmentati hanno un’ampia varietà e un notevole potenziale da utilizzare nelle costruzioni. L’inserimento robotizzato dell’armatura segmentata si abbina perfettamente al nostro metodo di fabbricazione, grazie alla sua logica additiva. “

Il team ha utilizzato sia il rinforzo strutturale sia quello di fabbricazione nella loro ricerca: il primo migliorerà la resistenza strutturale della struttura in calcestruzzo, mentre il secondo fungerà parzialmente da cassaforma a scopo di supporto e contribuirà a ottenere un maggiore angolo di sporgenza. È stato utilizzato uno strumento di simulazione basato sulle particelle per capire come si sarebbe comportato il calcestruzzo.

Nel documento, i ricercatori hanno delineato il loro processo di flusso di lavoro complessivo, che è suddiviso in tre parti: progettazione, simulazione di particelle e strutture e fabbricazione. Per i test sui materiali, hanno utilizzato una “malta per riparazione spray a bassa pressione premiscelata con resistenza a compressione di 42,7 MPa e resistenza a trazione di 3,3 MPa”. Il primo stadio del test ha richiesto la miscelazione del materiale con diversi rapporti d’acqua per trovare la migliore consistenza per l’estrusione ; è stato determinato un rapporto del 15,6% per avere la minima quantità di cedimento. Quindi hanno testato la miscela durante la stampa 3D e hanno cercato il momento migliore per aggiungere il rinforzo:

“Per quanto riguarda l’inserimento del rinforzo, abbiamo dedotto che dovrebbe avvenire entro il tempo stabilito della miscela di 60 minuti, che abbiamo confermato con un esperimento. Se eseguito al di fuori del tempo impostato, l’inserzione ha disturbato

la struttura dell’estrusione, provocando rotture e rotture. “

Hanno anche studiato come ottenere uno sbalzo più estremo rinforzando gli angoli estrusi. Il loro sistema di fabbricazione era un input dell’utente che funziona con un robot ABB e sono stati anche in grado di interfacciarsi direttamente tra Grasshopper e Rhino e il processo di fabbricazione stesso.

“Quello che vediamo come una potenziale strada su cui espanderci è l’applicazione dell’armatura orientata all’estrusione. La parte difficile è la lunghezza del rinforzo e fino a che punto può arrivare l’inserimento del rinforzo “, hanno spiegato i ricercatori. “Un altro problema è anche il grado di angolo che possiamo ottenere da un processo di fabbricazione l’inserimento del rinforzo. Questi vincoli aiutano a informare ciò che è plausibile per una strategia di fabbricazione. “

Il team ha inoltre delineato una libreria di design per forme che possono essere facilmente fabbricate con il loro sistema e utilizzato uno scanner ad alta fedeltà per verificare l’accuratezza dei modelli di calcestruzzo stampati in 3D. Alla fine, hanno creato il modello dimostrativo finale: un recinto architettonico che era considerato una struttura non portante. I ricercatori sono stati in grado di terminare le loro ricerche all’Autodesk Buildspace di Boston.

“Nella produzione di questo dimostratore ci sono stati grandi risultati e carenze durante il processo”, hanno affermato.

“Alcune delle sfide erano il sistema di stampa. Ci sono stati periodi di eccessiva estrusione, a causa della pressione instabile durante la deposizione, che ha causato problemi lungo la stampa.

“Ciò di cui abbiamo avuto successo è stata la creazione di rinforzi su misura nella stampa 3D concreta. È stato emozionante iniziare a vedere il concetto iniziare a raggiungere angoli maggiori di quelli che attualmente possono essere prodotti con i tradizionali metodi di stampa in calcestruzzo. ”

Sperano che aggiungendo ulteriori tecnologie, possano migliorare ulteriormente questa ricerca.

“Esiste un territorio ricco per questo metodo per contribuire allo stato attuale della stampa concreta. E la stampa 3D in generale “, hanno concluso i ricercatori. “La tecnologia sta diventando meno un processo di prototipazione e più una tecnica di realizzazione autosufficiente.”

Attendere il test tra i livelli di stampa 3D. A sinistra è 1 minuto di attesa tra i livelli, a destra è di 2 minuti di tempo di attesa.