La recente ottimizzazione della topologia e la stampa 3D di attuatori e display magnetici multimateriali apre l’argomento del perfezionamento dei sistemi di attuazione per una maggiore funzionalità, poiché saranno progressivamente tenuti a svolgere più attività da parte di utenti esigenti. In questo studio, i ricercatori offrono un toolkit completo per l’ottimizzazione della topologia multi-obiettivo e la stampa 3D drop-on-demand multimateriale per attuatori.

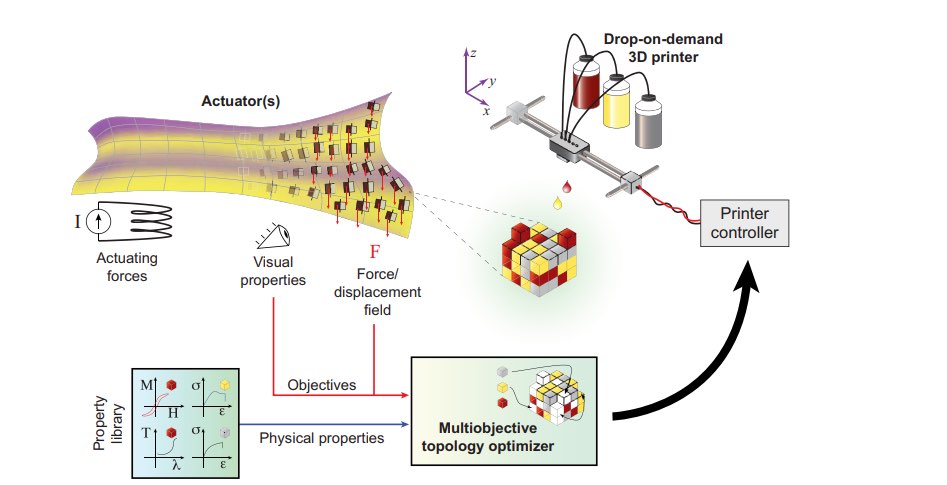

Panoramica del processo di stampa 3D basato sulle specifiche. La struttura dei singoli attuatori (o la disposizione di più attuatori) è ottimizzata mediante un processo di ottimizzazione della topologia multi-obiettivo. Si noti che, in generale, la struttura ottimizzata finale può avere qualsiasi forma arbitraria, come mostrato. L’ottimizzazione utilizza le proprietà fisiche in blocco dei singoli materiali e gli obiettivi funzionali come input. La rappresentazione della struttura basata su voxel ottimizzata generata viene utilizzata dalla stampante per fabbricare la struttura ottimizzata mediante un processo di stampa a getto d’inchiostro drop-on-demand. Ciò consente di generare e fabbricare automaticamente progetti ad alta dimensione con un intervento umano minimo. In questo lavoro, un polimero di acrilato rigido (RIG), un polimero di acrilato elastico (ELA), e una nanoparticella magnetica (Fe3O4) / composito polimerico (MPC) sono i principali materiali utilizzati. Il contrasto nelle proprietà ottiche, meccaniche e magnetiche viene utilizzato per ottimizzare simultaneamente l’aspetto visivo e le forze di attuazione generando il design a livello di voxel.

Creati da un composto di nanoparticelle e polimeri, gli attuatori hanno anche componenti morbidi integrati nella loro struttura, con l’ottimizzatore della topologia che assegna materiali, oltre a perfezionare la deflessione fisica e l’aspetto. La missione di questa ricerca è quella di “sostenere” un migliore rilevamento, attuazione e calcolo all’interno dei materiali robotici con l’obiettivo generale di espandere ulteriormente la loro funzionalità. E poiché così tanti scienziati sono spesso ispirati dalla natura, gli autori citano qui l’esempio delle seppie, con un sistema di attuazione che manipola sia il fisico che l’estetico e consente il necessario camuffamento. L’imitazione di tale biologia presenta sfide, sebbene dovute a complessità nelle strutture viventi.

“Molti esempi di sistemi di attuazione contemporanei di elevata complessità sono costituiti da attuatori in microscala affiancati in array regolari”, hanno affermato i ricercatori.

“Tuttavia, l’ottimizzazione di questi sistemi di attuazione (con attuatori identici) per consumo energetico, ingombro ridotto e affidabilità del processo richiede ancora un notevole periodo di tempo.”

I progetti manuali possono essere ardui da produrre, e i ricercatori sottolineano in questo studio che è qui che si inseriscono le tecniche di ottimizzazione della topologia, con “metodi basati sul gradiente” che offrono buoni risultati per molte applicazioni diverse, per includere la progettazione non solo di strutture di cristalli fotonici ma anche meccanismi passivi e attivi e metamateriali elastici; tuttavia, tali metodi presentano anche delle sfide, lasciando al team l’integrazione di una strategia di ricottura simulata (SA).

La SA è stata utile in precedenza nella progettazione di capriate, ma il team di ricerca ha anche dovuto considerare questioni come la diffusione delle goccioline e l’uso dei materiali adeguati, nonché il ruolo che svolgono. Hanno scelto di utilizzare la stampa 3D per creare gli attuatori a causa di vantaggi quali precisione e complessità nelle strutture e capacità di utilizzare materiali diversi. La stampa è stata eseguita su una stampante 3D drop-on-demand personalizzata:

“Il design specifico dell’attuatore che dimostriamo è una struttura rigida planare costituita, ad esempio, da 186 per 186 per 160 celle che possono essere riempite con un polimero rigido trasparente o con un polimero scuro a risposta magnetica”, affermano i ricercatori.

L’ottimizzatore è responsabile del posizionamento dei materiali in relazione alle proprietà, con le immagini di input e gli angoli di inclinazione del target chiave nelle presentazioni di questo studio. I campioni sono stati stampati con inchiostri a polimerizzazione UV con diverse proprietà: ottica, magnetica, meccanica con i seguenti materiali:

Polimero rigido in acrilato (RIG)

Polimero elastico acrilato (ELA)

Nanoparticelle magnetiche / composito polimerico (MPC)

“Gli inchiostri appropriati vengono depositati dalla testina di stampa per ciascun voxel dalla pila generata di bitmap stratificate contenenti le assegnazioni di materiale. Successivamente, dopo la deposizione di inchiostri in ogni passaggio, viene utilizzato un array di diodi a emissione di luce UV (LED) per reticolare gli inchiostri mediante fotopolimerizzazione a radicali liberi “, affermano i ricercatori.

Il team di ricerca ha preso atto delle “richieste” nel processo per un inchiostro più funzionale, sebbene durante la loro sperimentazione abbiano scoperto che aumentare la forza di attuazione ma ridurre la potenza era semplice, richiedendo loro solo di perfezionare il caricamento delle nanoparticelle di inchiostro. Hanno anche notato instabilità durante il caricamento di nanoparticelle oltre il 12% in peso, insieme all’intasamento negli ugelli.

“Nonostante le restanti sfide nello sviluppo di nuovi inchiostri e materiali, attualmente è possibile fabbricare un’ampia gamma di materiali utilizzando questo processo: polimeri acrilici rigidi ed estensibili vulcanizzabili ai raggi UV, elettroliti liquidi e film conduttivi e semiconduttori”, hanno concluso i ricercatori. “Utilizzando processi di stampa simili, altri gruppi hanno dimostrato una vasta gamma di attuatori diversi, inclusi attuatori in elastomero dielettrico ad azionamento elettrico.”

La flessibilità a livello di Voxel nelle scelte di materiali sia dal punto di vista della fabbricazione che dell’ottimizzazione della forma consente i primi passi verso la progettazione e la fabbricazione completamente automatizzate di dispositivi complessi e multimateriali.

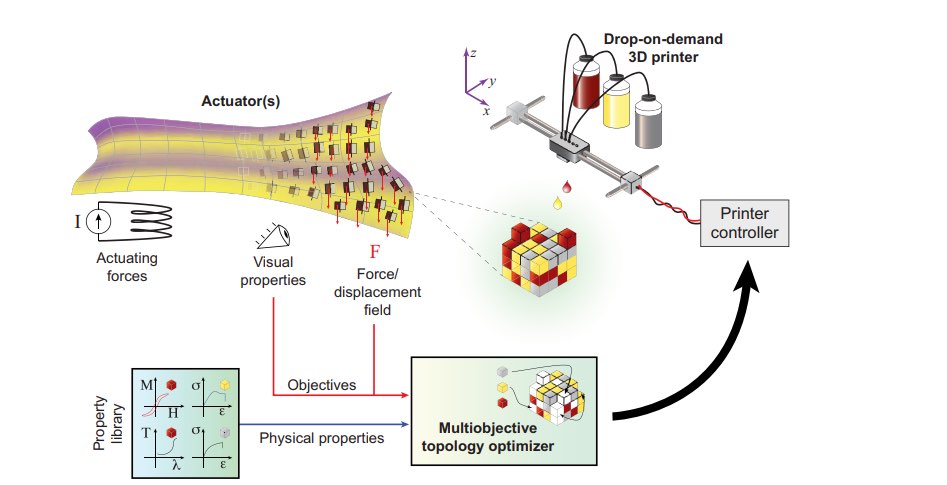

Caratteristiche dell’attuatore: forze, spostamenti e larghezza di banda dell’attuazione. (A) Per caratterizzare le prestazioni dell’attuatore, abbiamo usato il design fondamentale con una piccola modifica. Qui, solo una frazione dello spessore del pannello, tp, è riempita con MPC, indicato da l. I seguenti risultati sono stati ottenuti con un pannello rettangolare di dimensioni lp1 × lp2 = 8 mm × 9 mm, spessore tp = 1 mm, l = 0,15 e cerniere con dimensioni Wh = 0,5 mm, lh = 1 mm e th = 0,25 mm . (B) Forze di blocco misurate di quattro dispositivi identici mostrati in funzione della distanza dal magnete 2 ″ di 2 ″ di 0. 5 ″ insieme ai risultati della simulazione corrispondenti (vedere i dettagli del magnete, della configurazione della misurazione e della simulazione in Materiali e metodi) . (C) Deflessioni angolari misurate di tre dispositivi identici in funzione della distanza dal magnete. (D) Spostamenti angolari tracciati otticamente in funzione del tempo per l’attivazione a frequenze da 0,01 a 10 Hz. (E) Ampiezze di spostamento angolare in funzione della frequenza per tre dispositivi. (F) La larghezza di banda apparente di grande ampiezza dipende dalla configurazione del campo magnetico poiché la forza sperimentata dall’attuatore stesso varia con lo spostamento. Ciò è evidenziato in questo diagramma in due casi: in un caso, la forza sperimentata dall’attuatore aumenta monotonicamente con spostamento angolare (⋆) e, nell’altro caso, si verifica uno spostamento angolare stabile quando il pannello si allinea con la direzione del massimo gradiente (⋆⋆). Vedi fig. S5 per le curve temporali corrispondenti e i dettagli della configurazione. (F) La larghezza di banda apparente di grande ampiezza dipende dalla configurazione del campo magnetico poiché la forza sperimentata dall’attuatore stesso varia con lo spostamento. Ciò è evidenziato in questo diagramma in due casi: in un caso, la forza sperimentata dall’attuatore aumenta monotonicamente con spostamento angolare (⋆) e, nell’altro caso, si verifica uno spostamento angolare stabile quando il pannello si allinea con la direzione del massimo gradiente (⋆⋆). Vedi fig. S5 per le curve temporali corrispondenti e i dettagli della configurazione. (F) La larghezza di banda apparente di grande ampiezza dipende dalla configurazione del campo magnetico poiché la forza sperimentata dall’attuatore stesso varia con lo spostamento. Ciò è evidenziato in questo diagramma in due casi: in un caso, la forza sperimentata dall’attuatore aumenta monotonicamente con spostamento angolare (⋆) e, nell’altro caso, si verifica uno spostamento angolare stabile quando il pannello si allinea con la direzione del massimo gradiente (⋆⋆). Vedi fig. S5 per le curve temporali corrispondenti e i dettagli della configurazione. c’è uno spostamento angolare stabile quando il pannello si allinea con la direzione del gradiente massimo (⋆⋆). Vedi fig. S5 per le curve temporali corrispondenti e i dettagli della configurazione. c’è uno spostamento angolare stabile quando il pannello si allinea con la direzione del gradiente massimo (⋆⋆). Vedi fig. S5 per le curve temporali corrispondenti e i dettagli della configurazione.

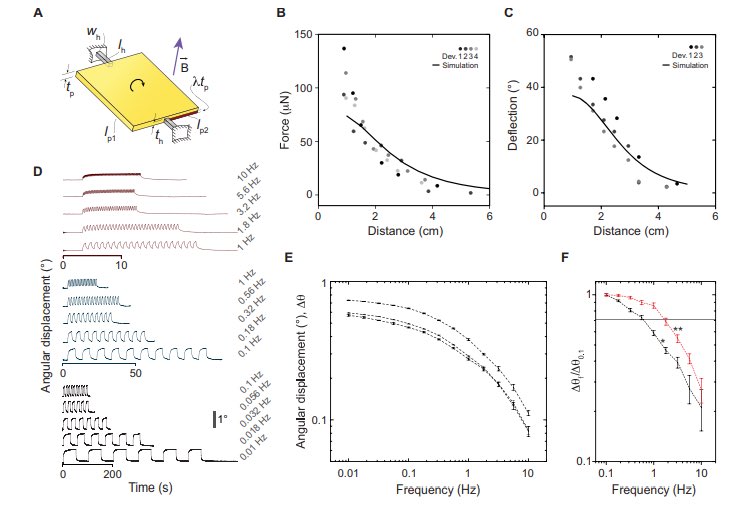

Biblioteca di proprietà dei materiali. (A) La trasmissione attraverso l’MPC mostrata in funzione della lunghezza d’onda per film di spessore variabile, misurata con uno spettrofotometro. (B) La trasmissione attraverso il materiale rigido trasparente mostrato in funzione della lunghezza d’onda per spessori di film multipli. (C) Magnetizzazione rispetto al campo magnetico applicato per il MPC misurato a temperatura ambiente. Le nanoparticelle magnetiche rappresentano il 12% del peso complessivo dell’MPC. Tipiche curve di sollecitazione meccanica per ELA, MPC e polimero rigido (RIG) sono mostrate rispettivamente da (D) a (F). I moduli elastici dei polimeri ai ceppi lineari, mediati da tre campioni ciascuno, variano in modo significativo: ELA (528 kPa), MPC (507 MPa) e RIG (1290 MPa). (G) Lo schema mostra il design fondamentale basato sulla cerniera con lunghezza del pannello lp e spessore tp. In questo disegno, il pannello è sezionato in due parti uguali di RIG e MPC. Il pannello è attaccato a confini rigidi su due lati con cerniere torsionali ELA di lunghezza lh, larghezza wh e spessore th. All’applicazione di un campo magnetico, la parte magnetica del pannello genera una coppia. Questo è usato come blocco fondamentale nei campioni progettati manualmente. (H) Immagine di una matrice di pannelli 2 × 2 ciascuno con due assi di rotazione. Le regioni marrone scuro dell’immagine mostrano il materiale MPC e le parti traslucide mostrano i materiali rigidi. Le cerniere elastiche torsionali sono quasi identiche al polimero rigido in apparenza. Sull’applicazione di un campo magnetico, ogni pannello presenta una combinazione unica di rotazioni angolari a due assi. La vista dall’alto del campione piatto stampato è mostrata a sinistra. (Credito fotografico: SS e DSK, MIT.) Il pannello è attaccato a confini rigidi su due lati con cerniere torsionali ELA di lunghezza lh, larghezza wh e spessore th. All’applicazione di un campo magnetico, la parte magnetica del pannello genera una coppia. Questo è usato come blocco fondamentale nei campioni progettati manualmente. (H) Immagine di una matrice di pannelli 2 × 2 ciascuno con due assi di rotazione. Le regioni marrone scuro dell’immagine mostrano il materiale MPC e le parti traslucide mostrano i materiali rigidi. Le cerniere elastiche torsionali sono quasi identiche al polimero rigido in apparenza. Sull’applicazione di un campo magnetico, ogni pannello presenta una combinazione unica di rotazioni angolari a due assi. La vista dall’alto del campione piatto stampato è mostrata a sinistra. (Credito fotografico: SS e DSK, MIT.) Il pannello è attaccato a confini rigidi su due lati con cerniere torsionali ELA di lunghezza lh, larghezza wh e spessore th. All’applicazione di un campo magnetico, la parte magnetica del pannello genera una coppia. Questo è usato come blocco fondamentale nei campioni progettati manualmente. (H) Immagine di una matrice di pannelli 2 × 2 ciascuno con due assi di rotazione. Le regioni marrone scuro dell’immagine mostrano il materiale MPC e le parti traslucide mostrano i materiali rigidi. Le cerniere elastiche torsionali sono quasi identiche al polimero rigido in apparenza. Sull’applicazione di un campo magnetico, ogni pannello presenta una combinazione unica di rotazioni angolari a due assi. La vista dall’alto del campione piatto stampato è mostrata a sinistra. (Credito fotografico: SS e DSK, MIT.) e spessore th. All’applicazione di un campo magnetico, la parte magnetica del pannello genera una coppia. Questo è usato come blocco fondamentale nei campioni progettati manualmente. (H) Immagine di una matrice di pannelli 2 × 2 ciascuno con due assi di rotazione. Le regioni marrone scuro dell’immagine mostrano il materiale MPC e le parti traslucide mostrano i materiali rigidi. Le cerniere elastiche torsionali sono quasi identiche al polimero rigido in apparenza. Sull’applicazione di un campo magnetico, ogni pannello presenta una combinazione unica di rotazioni angolari a due assi. La vista dall’alto del campione piatto stampato è mostrata a sinistra. (Credito fotografico: SS e DSK, MIT.) e spessore th. All’applicazione di un campo magnetico, la parte magnetica del pannello genera una coppia. Questo è usato come blocco fondamentale nei campioni progettati manualmente. (H) Immagine di una matrice di pannelli 2 × 2 ciascuno con due assi di rotazione. Le regioni marrone scuro dell’immagine mostrano il materiale MPC e le parti traslucide mostrano i materiali rigidi. Le cerniere elastiche torsionali sono quasi identiche al polimero rigido in apparenza. Sull’applicazione di un campo magnetico, ogni pannello presenta una combinazione unica di rotazioni angolari a due assi. La vista dall’alto del campione piatto stampato è mostrata a sinistra. (Credito fotografico: SS e DSK, MIT.) (H) Immagine di una matrice di pannelli 2 × 2 ciascuno con due assi di rotazione. Le regioni marrone scuro dell’immagine mostrano il materiale MPC e le parti traslucide mostrano i materiali rigidi. Le cerniere elastiche torsionali sono quasi identiche al polimero rigido in apparenza. Sull’applicazione di un campo magnetico, ogni pannello presenta una combinazione unica di rotazioni angolari a due assi. La vista dall’alto del campione piatto stampato è mostrata a sinistra. (Credito fotografico: SS e DSK, MIT.) (H) Immagine di una matrice di pannelli 2 × 2 ciascuno con due assi di rotazione. Le regioni marrone scuro dell’immagine mostrano il materiale MPC e le parti traslucide mostrano i materiali rigidi. Le cerniere elastiche torsionali sono quasi identiche al polimero rigido in apparenza. Sull’applicazione di un campo magnetico, ogni pannello presenta una combinazione unica di rotazioni angolari a due assi. La vista dall’alto del campione piatto stampato è mostrata a sinistra. (Credito fotografico: SS e DSK, MIT.) La vista dall’alto del campione piatto stampato è mostrata a sinistra. (Credito fotografico: SS e DSK, MIT.) La vista dall’alto del campione piatto stampato è mostrata a sinistra. (Credito fotografico: SS e DSK, MIT.)

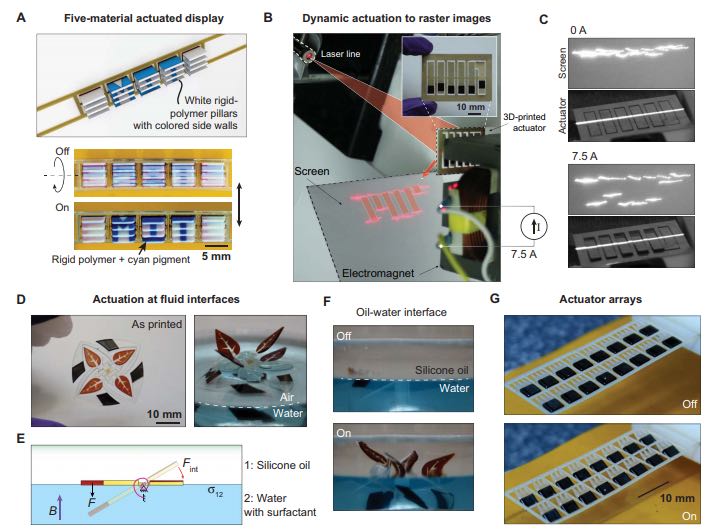

Applicazioni di attuatori magnetici morbidi multimateriali stampati in 3D. (A) Display attivato a cinque materiali. Ogni pannello è costituito dal disegno mostrato in Fig. 2G, in cima al quale sono stampate quattro pareti verticali di un polimero rigido bianco. Le pareti laterali sono modellate in base all’immagine da visualizzare. Qui, le lettere “M”, “I” e “T” sono scelte per essere modellate sulla parete laterale. Un campo magnetico applicato genera una coppia sul pannello, consentendo di vedere diversi lati delle pareti da un angolo di visione fisso. (B) Una serie di specchi a sei elementi è montata accanto a un elettromagnete alimentato da una sorgente di corrente (da 0 a 7,5 A). La coppia sperimentata da ogni singolo pannello è controllata dalla posizione delle regioni MPC. Immagini diverse vengono rasterizzate su uno schermo splendendo una linea laser attraverso l’array mirror. Qui, i pannelli sono progettati per raster il logo MIT. Vedi fig. S7 per uno schema del setup. (C) I due set di immagini mostrano le fotografie fisse dello schermo e un’istantanea della serie di specchi con l’elettromagnete spento e acceso (7.5 A). L’azionamento dinamico mediante una rampa di corrente lineare è mostrato nel film S1. (D) Per dimostrare l’uso degli array di attuatori magnetici nelle interfacce liquide, progettiamo ninfee posizionate su interfacce d’acqua. I motivi a petalo sono stampati usando tre strati di inchiostro magnetico e le cerniere torsionali sono realizzate dal polimero elastico. Sinistra: la vista superiore della parte stampata viene mostrata dove le regioni scure solide sono le regioni di attuazione realizzate con MPC. A destra: se posizionate sull’interfaccia aria-acqua (con 0,2% FC4430, s = 20,9 mN / m), le foglie vengono mantenute piatte a causa della tensione interfacciale dell’acqua. Mentre può essere deformato da un campo applicato, come mostrato, alcuni pannelli ritornano facilmente alla loro posizione piana quando l’acqua è disturbata. (E) Se testato in condizioni con tensione interfacciale inferiore s12 = 3,7 ± 0,78 mN / m (interfaccia di olio siliconico e acqua con 0,2% FC4430), l’array può essere attivato avanti e indietro in modo affidabile (film S2). Lo schema mostra la natura ripristinante della tensione interfacciale. (F) Risultati sperimentali di attuazione all’interfaccia olio-acqua di silicone. (G) Una serie di 16 attuatori identici con bordi dentellati è mostrata con e senza un campo magnetico applicato (disegno in figura S9). (Credito fotografico: SS e DSK, MIT.) 78 mN / m (interfaccia di olio di silicone e acqua con 0,2% FC4430), l’array può essere azionato in modo affidabile avanti e indietro (film S2). Lo schema mostra la natura ripristinante della tensione interfacciale. (F) Risultati sperimentali di attuazione all’interfaccia olio-acqua di silicone. (G) Una serie di 16 attuatori identici con bordi dentellati è mostrata con e senza un campo magnetico applicato (disegno in figura S9). (Credito fotografico: SS e DSK, MIT.) 78 mN / m (interfaccia di olio di silicone e acqua con 0,2% FC4430), l’array può essere azionato in modo affidabile avanti e indietro (film S2). Lo schema mostra la natura ripristinante della tensione interfacciale. (F) Risultati sperimentali di attuazione all’interfaccia olio-acqua di silicone. (G) Una serie di 16 attuatori identici con bordi dentellati è mostrata con e senza un campo magnetico applicato (disegno in figura S9). (Credito fotografico: SS e DSK, MIT.)